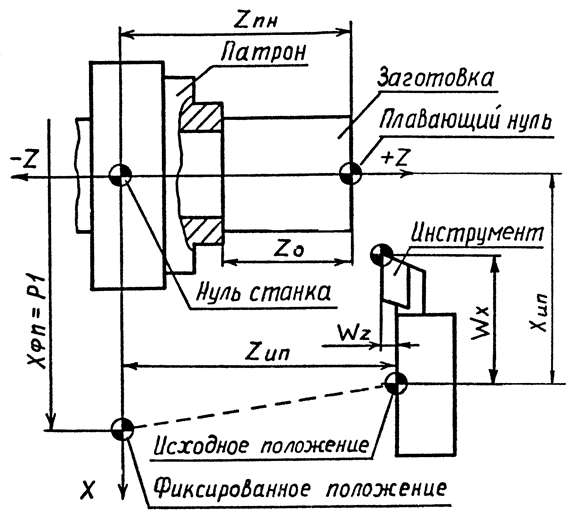

Отработка перемещений исполнительными органами станка осуществляется в прямоугольной системе координат (рис.1.5), где ось Z совпадает с осью шпинделя и направлена от него, а ось X располагается в горизонтальной плоскости по направлению к оператору перпендикулярно оси Z. Начало координат станка (нуль станка) определяется положением регулируемых кулачков на продольных и поперечных направляющих. Для удобства программирования обработки предусмотрена возможность ввода плавающего нулю по координате Z, который совмещается с правым торцем заготовки. Перемещения инструмента могут отрабатываться как в абсолютных координатах (по адресам Х и Z), так и в приращениях. При работе в приращениях перемещения инструмента задаются от текущего положения по адресам U (по оси Х) и W (по оси Z). Значения перемещений по оси Х задаются в диаметральном выражении.

Набор управляющей программы и ее отработка в автоматическом или ручном режимах осуществляются кадрами. Кадром называется часть программы, вводимая и отрабатываемая как единое целое. При этом в кадре возможна запись набора команд, в котором каждому рабочему органу станка направляется не более одной команды (то есть, повторение адресов в кадре не допускается). Например, в одном кадре может быть записано

|

Рис. 1.5. Система координат станка

Для станка 16К20Ф3 РМ132 с УЧПУ 2Р22 установлено пять основных режимов работы:

§ “Ввод”;

§ “Вывод управляющей программы”;

§ “Ручное управление”;

§ “Автомат”;

§ “Тест”.

Клавиши установки основных режимов имеют зависимое включение, т.е. одновременно действует только одна из них, и с нажатием на нее отменяется действие другой. Действие остальных клавиш, имеющих световую сигнализацию, отменяется повторным нажатием.

В режиме "Ввод" выполняются следующие операции:

§ ввод программы с пульта УЧПУ станка и ее редактирование;

§ ввод плавающего нуля;

§ ввод исходного положения;

§ ввод вылетов инструмента;

§ ввод параметров станка;

§ ввод программы с магнитной ленты или перфоленты.

В режиме "Вывод управляющей программы" осуществляется запись отредактированной программы на магнитную ленту или перфоленту.

В режиме "Ручное управление" предусмотрены следующие операции:

§ работа с помощью мнеморукоятки и следящих штурвалов;

§ набор кадра программы и его отработка;

§ привязка системы отсчета к станку (выход в фиксированную точку);

§ полуавтоматический ввод плавающего нуля и вылетов инструмента;

§ полуавтоматический ввод исходного положения.

В режиме "Автомат" выполняется обработка детали по программе с возможностью покадровой обработки.

В режиме "Тест" осуществляется проверка работоспособности УЧПУ по тестам, заложенным в программном обеспечении или записанных на внешнем носителе.

Наладка станка для автоматической обработки заготовок по программе, записанной на внешний носитель, выполняется в такой последовательности.

1. Включение станка и проверка его основных функций. Включение вращения шпинделя на средней частоте и подача питания на УЧПУ в течение 20-25 мин (для тепловой стабилизации).

2. Подбор режущего инструмента в соответствии с картой наладки (или операционной картой) и его установка в соответствующие позиции револьверной головки.

3. Привязка УЧПУ к параметрам станка.

4. Привязка системы отсчета к станку.

5. Ввод координат исходного положения.

6. Ввод вылетов инструментов.

7. Ввод плавающего нуля.

8. Установка кассеты с магнитной лентой в накопитель и запись программы в память УЧПУ.

9. Проверка правильности программы и наладки путем отработки программы на холостом ходу (без заготовки).

10.Обработка заготовки, ее контроль и при необходимости коррекция программы, вылетов инструмента или плавающего нуля.

Привязка УЧПУ к параметрам станка осуществляется, если устройство включается впервые или в случае искажения параметров в памяти УЧПУ. Порядок ввода параметров изложен в [1].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.