5. Значения координат исходной точки цикла.

6. Значения параметров цикла.

7. Текст программы обработки канавки.

8. Результаты контроля полученных размеров (указываются на эскизе заготовки в скобках рядом с требуемыми значениями).

Лабораторная работа 3

ПРОГРАММИРОВАНИЕ И ОТРАБОТКА ПОСТОЯННОГО

ЦИКЛА “РЕЗЬБА”

1. Цель работы

Ознакомление с программированием и отработкой постоянного цикла нарезания резьбы в автоматическом режиме для станка 16К20Ф3 РМ132 с УЧПУ 2Р22.

Станок 16К20Ф3 РМ132 с УЧПУ 2Р22 предусматривает возможность использования постоянного цикла L01 "Резьба" для нарезания цилиндрических и конических резьб с автоматическим разделением на ходы.

Реализация цикла "Резьба" начинается с установки в рабочую позицию резьбового резца путем набора по адресу Т его номера в револьверной головке (например, Т1). При отработке этой команды суппорт станка перемещается в исходное положение и поворотом револьверной головки резьбовой резец устанавливается в рабочую позицию.

Далее по адресу S задают частоту вращения шпинделя. Например, вращение шпинделя против часовой стрелки с частотой 300 об/мин программируется следующим образом: S3 300. Частота вращения шпинделя (об/мин) определяется по формуле (2.1). При нарезании резьбы в заготовкахиз конструкционных сталей резцами со сменными пластинами из твердого сплава скорость резания принимают V=30...40 м/мин.

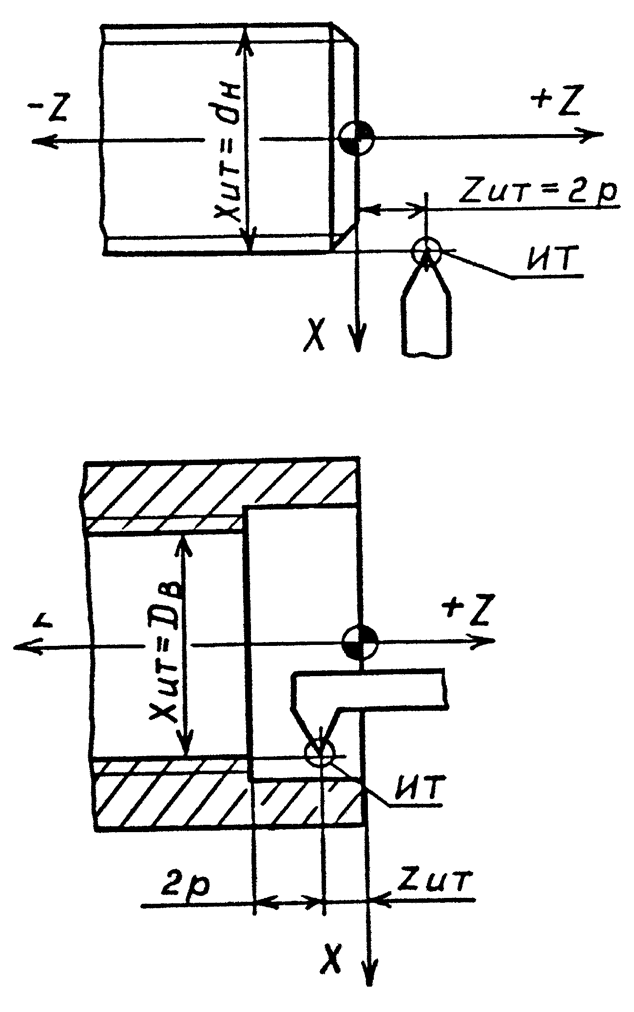

После этого программируется исходная точка цикла, координата которой по оси Z должна отстоять от координаты начала резьбы на величину, равную или большую двойного шага резьбы р. Координата исходной точки по оси Х равна наружному диаметру резьбы ХИТ=dН для наружной резьбы (рис.3.1,а) и внутреннему диаметру резьбы XИТ=DВ для внутренней резьбы (рис.3.1,б). Перемещение суппорта в исходную точку следует выполнять на быстром ходу, для чего после координат исходной точки указывают адрес Е (функция быстрого хода). Например, для наружной резьбы с наружным диаметром dН=80 мм и шагом p=6 мм, начинающейся от торца заготовки, координаты исходной точки равны ZИТ=2p=12 мм и XИТ=dН=80 мм. В этом случае перемещение резца в исходную точку программируется кадром: X80 Z12 E.

Далее программируют сам цикл нарезания резьбы, в начале кадра по адресу L записывают номер цикла (L01), а затем указывают параметры цикла по соответствующим адресам (табл.3.1).

а б

а б

Рис. 3.1. Определение координат исходной точки цикла “Резьба”

Наименования и адреса параметров цикла “Резьба”

|

Наименование параметра |

Адрес |

|

Шаг резьбы, мм |

F |

|

Длина резьбы от исходной точки, мм |

W |

|

Внутренний диаметр (для наружной резьбы), мм |

X |

|

Наружный диаметр (для внутренней резьбы), мм |

|

|

Наклон резьбы (для конических резьб равен приращению диаметров; для цилиндрических резьб равен нулю), мм |

A |

|

Максимальная глубина резания за один ход, мм |

P |

|

Сбег (C=1 – сбег равен шагу резьбы; C=0 – сбег отсутствует) |

C |

|

Примечание. Параметр W программируется со знаком “-“, а параметр А – без знака. |

|

При обработке резьбы за один ход параметр Р принимается равным глубине резьбы Н. Нарезание резьбы за несколько ходов выполняется по генераторной схеме (рис.3.2) таким образом, что перед каждым очередным ходом резец смещается по оси Х на расстояние Р и резание происходит только одной кромкой резца (при этом режущие кромки чередуются). Последний (чистовой) ход режется двумя кромками. На последнем витке в зависимости от значения параметра С может осуществляться выход резца (сбег резьбы). В этом случае величину параметра Р следует принимать равной 0,2-0,4 мм.

Глубина метрической резьбы связана с ее шагом следующим соотношением:

H=0,5413p, (3.1)

а связь между наружным и внутренним диаметрами можно выразить как

dВ=dН-2H=dН-1,0825p. (3.2)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.