N006 X19,998 Z-75 G05

N007 X20 Z-100

N008 M02.

В конце кадров с координатами опорных точек сопрягаемых участков контура записывается функция G05, которая отменяет торможение приводов подач по окончании отработки кадра.

3. Порядок выполнения работы

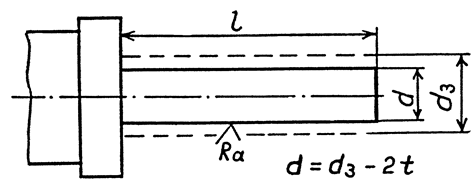

1. Ознакомиться с эскизом заготовки (рис.5.4) и вариантом задания (табл.5.3), где представлены численные значения размеров заготовки.

|

Рис. 5.4. Эскиз заготовки

Таблица 5.3

|

Вариант |

l, мм |

dЗ, мм |

t, мм |

RA, мкм |

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 |

80 80 80 80 80 80 80 80 80 80 80 80 80 80 80 80 80 80 80 80 |

28 28 26 26 24 24 22 22 22 22 20 20 20 20 19 19 19 19 18 18 |

1,5 1,5 1 1 1 1 1 1 0,75 0,75 1 1 0,75 0,75 1 1 0,75 0,75 0,5 0,5 |

2,5 1,6 2,5 1,6 1,6 1,25 1,6 1,25 2,5 1,6 1,6 1,25 2,5 1,6 1,6 1,25 2,5 1,6 1,6 1,25 |

2. По формуле (4.1) определить величину подачи по критерию обеспечения заданной шероховатости.

3. Назначить скорость резания и рассчитать частоту вращения шпинделя по формуле (2.1).

4. По формуле (5.4) найти значение нормальной составляющей силы резания для заданных условий обработки.

5. По формуле (5.2) рассчитать момент инерции поперечного сечения заготовки.

6. Определить допуск на аппроксимацию контура, принимая d=0,2Td.

7. Исходя из условия (5.15), определить число участков аппроксимации n и расстояние Dl между опорными точками. Расчет рекомендуется выполнять на программируемом калькуляторе по программе, приведенной в приложении.

8. По формулам (5.16) и (5.17) рассчитать значения координат опорных точек. Результаты вычислений представить в виде таблицы (см.табл.5.2).

9. Составить текст программы обработки для прямолинейной аппроксимации, которая включает в себя следующие кадры:

§ кадр с указанием номера инструмента, частоты вращения шпинделя и величиной подачи;

§ кадр с командами на перемещение в исходную точку контура;

§ кадры с указанием координат опорных точек контура с отменой торможения при сопряжении участков;

§ кадр с командой М02 "Конец программы".

10.Включить станок и УЧПУ.

11.Привязать систему отсчета к станку.

12.Установить переключатель пиноли и патрона в требуемое положение и установить заготовку № 1. Установить требуемый диапазон частоты вращения шпинделя.

13.Ввести координаты исходного положения.

14.Ввести плавающий нуль (вылеты инструмента устанавливаются лаборантом перед началом работы).

15.В режиме "Ручное управление" выполнить обработку заготовки № 1 с постоянной глубиной резания и заданными значениями частоты вращения шпинделя и подачи.

16.Снять со станка заготовку № 1.

17.![]()

![]() Установить режим "Ввод" нажатием клавиши и очистить память

УЧПУ с помощью клавиши .

Установить режим "Ввод" нажатием клавиши и очистить память

УЧПУ с помощью клавиши .

18.![]() Указать по адресу N номер первого кадра программы, набрать содержание

кадра и ввести его в память УЧПУ с помощью клавиши .

Указать по адресу N номер первого кадра программы, набрать содержание

кадра и ввести его в память УЧПУ с помощью клавиши .

19.![]() Последовательно набрать остальные кадры программы, используя для их

записи в память УЧПУ клавишу .

Последовательно набрать остальные кадры программы, используя для их

записи в память УЧПУ клавишу .

20.![]() В режиме "Ввод"' просмотреть

записанную в память УПУ программу с помощью последовательного нажатия клавиши . При необходимости отредактировать

программу.

В режиме "Ввод"' просмотреть

записанную в память УПУ программу с помощью последовательного нажатия клавиши . При необходимости отредактировать

программу.

21.Отработать введенную программу.

22.Установить заготовку № 2 на станок и повторить действия по п.21.

23.Снять заготовку № 2 со станка, выключить станок и УЧПУ.

24.Проконтролировать величину диаметра обработки в опорных точках для заготовок № 1 и № 2 и занести результаты контроля в табл.5.4.

Таблица 5.4

|

i |

xi |

Заготовка № 1 |

Заготовка № 2 |

||

|

di |

Ddi |

di |

Ddi |

||

|

1 |

x1 |

||||

|

2 |

x2 |

||||

|

… |

… |

||||

|

n+1 |

xn+1 |

||||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.