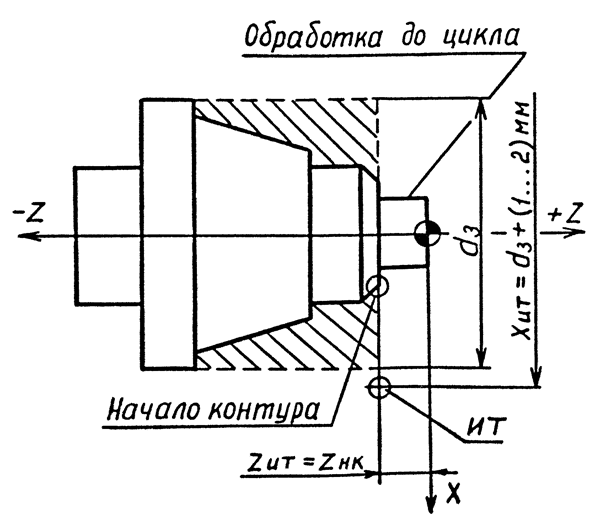

Далее программируют выход инструмента в исходную точку цикла на ускоренном ходу (с помощью функции Е). Координата исходной точки по оси X выбирается таким образом, чтобы она отстояла от поверхности заготовки на 0,5-1 мм. Это необходимо, чтобы избежать удара инструмента о край заготовки из-за неточности установки и погрешностей проката. Например, координата исходной точки по оси Х для наружного контура принимается равной ХИТ=dЗ+1...2 мм, где dЗ - диаметр заготовки, мм (рис. 4.1). Координата исходной точки по оси Z принимается равной ZИТ=ZНК, где ZНК - координата начала конечного контура детали. В большинстве случаев начало конечного контура располагается на торце заготовки.

|

Рис. 4.1. Определение координат исходной точки цикла “Черновая обработка”

После вывода инструмента в исходную точку программируют кадр с параметрами цикла. Для этого по адресу L записывают номер цикла (L08), а затем указывают значения параметров цикла: по адресу А - значение припуска под чистовую обработку на диаметр, мм (если чистовая обработка не предусмотрена, то А=0); по адресу Р - максимальную глубину резания за один переход,мм. Припуск на чистовую обработку цилиндрических поверхностей рекомендуется принимать равным А=1,0…1,6 мм. При отработке цикла припуск по оси Z назначается автоматически путем деления величины А на четыре.

После кадра с параметрами цикла программируют конечный контур детали. Описание контура должно содержать не более 15 кадров, причем кадры с фаской или галтелью считаются за два кадра. Описание контура выполняют в отрицательную сторону по оси Z (к шпинделю). Признаком конца описания контура служит функция М17.

Координаты опорных точек* контура задают либо в абсолютных значениях по адресам Х и Z, либо в приращениях по адресам U и W соответственно. Кроме этого, УЧПУ 2Р22 предусматривает возможность программирования фасок, галтелей и дуг.

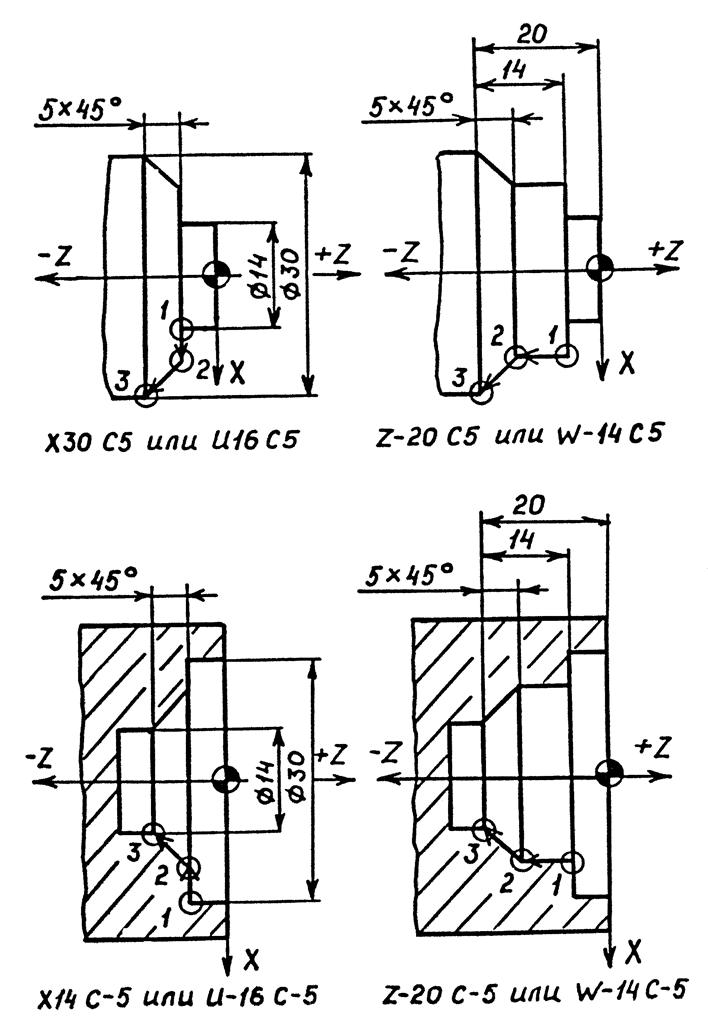

Фаска под углом 45O задается по адресу С со знаком и конечным размером по той координате, по которой идет обработка контура перед фаской. Знак перед размером фаски по адресу С должен совпадать со знаком обработки по координате Х (знак опускается, если обработка идет в сторону увеличения диаметра, и указывается знак "-", если обработка идет в сторону уменьшения диаметра). Направление по координате Z задается только в отрицательную сторону (к шпинделю) со знаком “-". Примеры записи фасок в кадре представлены на рис .4.2.

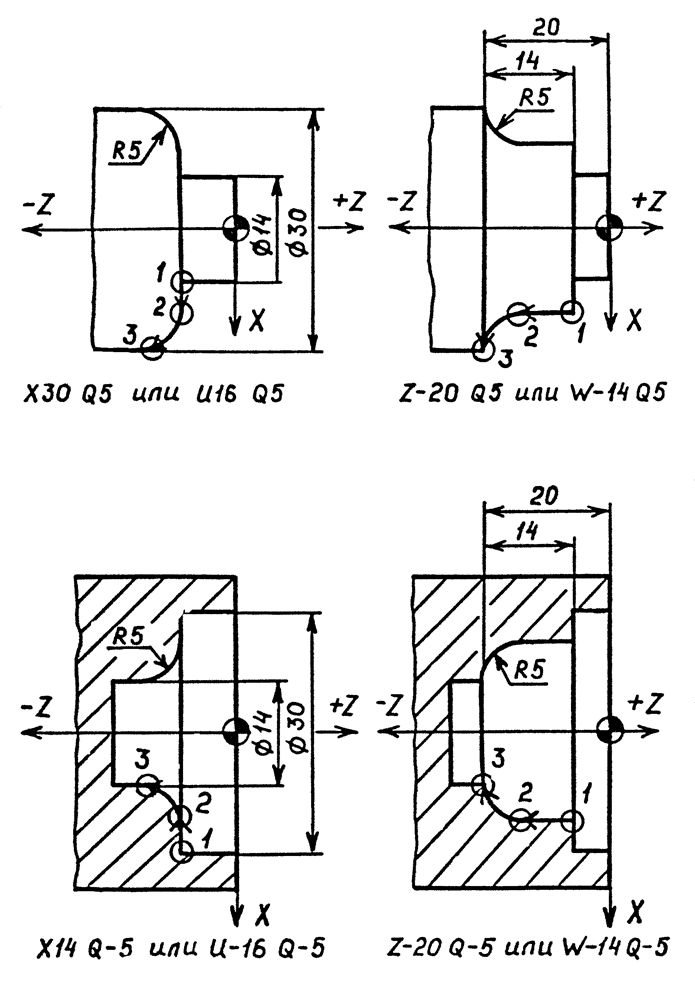

Галтель задается по адресу Q со знаком и конечным размером по той координате, по которой идет обработка контура перед галтелью. Знак перед размером галтели по адресу Q должен совпадать со знаком обработки по координате X (аналогично программированию фасок). Направление по координате Zзадается только в отрицательную сторону со знаком“-". Примеры записей галтелей в кадре приведены на рис.4.3.

* Опорной точкой называется точка расчетной траектории, где изменяется закон, описывающий траекторию.

а б

Рис. 4.2. Примеры программирования фасок:

а) наружных; б) внутренних

а б

Рис. 4.3. Примеры программирования галтелей:

а) наружных; б) внутренних

Для задания дуги в кадре указывают координаты конечной точки дуги и ее радиус по адресу R со знаком. Знак перед значением радиуса опускают, если обработка выполняется по часовой стрелке; при обработке против часовой стрелки указывают знак "-". Примеры записи дуг в кадре представлены на рис.4.4.

Прежде чем приступить к описанию конечного контура, рекомендуется нанести на эскизе заготовки опорные точки, участки между которыми будут отрабатываться отдельными кадрами, и пронумеровать их в соответствии с последовательностью обработки.

После описания конечного контура детали программируют (при необходимости) чистовую обработку с помощью цикла L10. Перед программированием цикла задается кадр с номером чистового резца (по адресу Т), частотой вращения шпинделя (по адресу S) и величиной рабочей подачи (по адресу F).

Чистовую обработку заготовок из конструкционных сталей резцами со сменными пластинами из твердого сплава рекомендуется выполнять при скорости резания V=80…120м/мин. Частоту вращения шпинделя определяют по формуле (2.1) применительно к наибольшему диаметру обработки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.