геометрических параметров режущей части инструмента

на величину нормальной составляющей силы резания

при обработке стали

|

Параметры |

Поправочные коэффициенты |

||

|

Наименование |

Величина |

Обозначение |

Величина |

|

Главный угол в плане j° |

30 |

KjР |

1,3 |

|

45 |

1,0 |

||

|

60 |

0,77 |

||

|

90 |

0,5 |

||

|

Передний угол g° |

-15 |

KgР |

2,0 |

|

0 |

1,4 |

||

|

10 |

1,0 |

||

|

Угол наклона главного лезвия l° |

-5 |

KlР |

0,75 |

|

0 |

1,0 |

||

|

5 |

1,25 |

||

|

15 |

1,7 |

||

|

Радиус при вершине r, мм |

0,5 |

KrР |

0,66 |

|

1,0 |

0,82 |

||

|

2,0 |

1,0 |

||

|

3,0 |

1,14 |

||

|

4,0 |

1,33 |

||

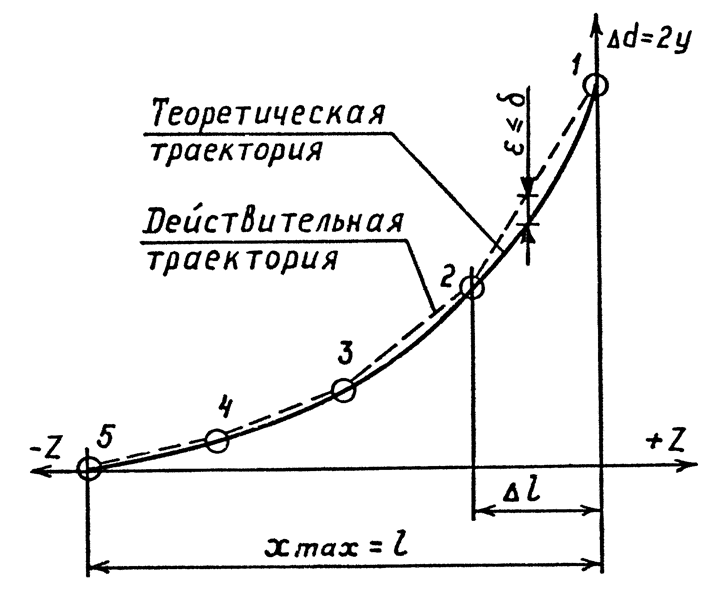

Количество участков аппроксимации n выбирают минимально допустимым, исходя из условия

e £ d, (5.14)

где e - погрешность аппроксимации, мм; d - допуск на аппроксимацию контура, мм

(d=0,1…0,3Td).

Применительно к патронной обработке наибольшая погрешность аппроксимации возникает в середине первого участка (участок 1-2 на рис.5.3), а количество участков аппроксимации может быть определено, исходя из выражения

PY(l3+(l-Dl)3-2(l-Dl/2)3)/(3×E×I)£d, (5.15)

где Dl=l/n – расстояние между опорными точками, мм.

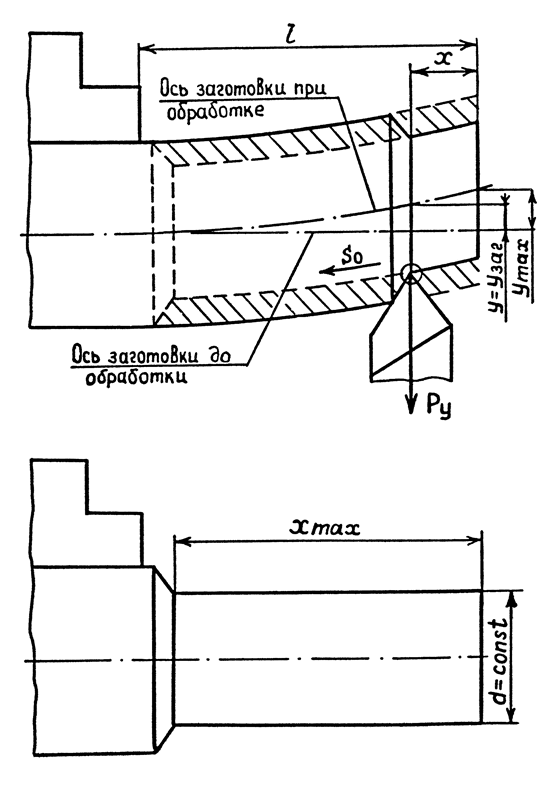

а б

Рис. 5.2. Предискажение траектории движения резца:

а) заготовка в процессе обработки; б) заготовка после обработки

|

Рис. 5.3. Прямолинейная аппроксимация криволинейной траектории

С учетом расположения плавающего нуля на правом торце заготовки значения координат опорных точек в системе координат УЧПУ определяют по формулам:

Zi=-xi=(i-1)Dl; (5.16)

Xi=d+2×Yi=d-2×PY(l-xi)3/(3×E×I), (5.17)

где i – номер опорной точки; xi – расстояние от i-й опорной точки до правого торца заготовки, мм; d – требуемое значение диаметра в i-й точке при обработке с постоянной глубиной резания, мм.

Расчет координат опорных точек целесообразно выполнять в табличной форме. Приведем пример расчета для следующих исходных данных:

§ диаметр обработки d=20 мм;

§ длина обработки xmax=l=100 мм;

§ глубина резания t=1 мм;

§ величина нормальной составляющей силы резания PY=400 Н.

В этом случае диаметр заготовки равен dЗ=20+2×1=22 мм, а момент инерции поперечного сечения заготовки - I=0,05×224=11713 мм4. Полагая число участков аппроксимации n=4 с длиной каждого участка Dl=100/4=25 мм, получим значения координат опорных точек, представленные в табл.5.2. При этом с учетом возможностей станка и УЧПУ значения координат Хi определяются с точностью 0,001 мм.

Таблица 5.2

|

I |

xi, мм |

yi, мм |

Ddi, мм |

Zi, мм |

Xi, мм |

|

1 2 3 4 5 |

0 25 50 75 100 |

0,0542 0,02287 0,0068 0,0008 0 |

0,108 0,046 0,014 0,002 0 |

0 -25 -50 -75 -100 |

19,892 19,954 19,986 19,998 20 |

Программирование обработки с учетом прямолинейной аппроксимации контура выполняют в такой последовательности.

Сначала идет кадр с указанием номера инструмента (по адресу Т), частотой вращения шпинделя (по адресу S) и величиной подачи (по адресу F), например

T1 S3 2100 F0,25.

Далее программируют вывод инструмента в исходную точку с координатами ХИТ=X1 и ZИТ=Z1+0.5...1мм (для обеспечения разгона привода). Перемещение в исходную точку выполняется на быстром ходу с помощью функции быстрого хода например:

X19,892 Z1 E.

Далее последовательно программируют кадры с указанием координат опорных точек контура. Завершает программу кадр с функцией М02 "Конец программы".

Применительно к рассматриваемому примеру текст программы обработки контура будет выглядеть следующим образом:

N001 T1 S3 2100 F0,25

N002 X19,892 Z1 E

N003 Z0 G05

N004 X19,954 Z-25 G05

N005 X19,986 Z-50 G05

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.