21.Составить отчет.

1. Цель работы.

2. Эскиз заготовки с указанием его размеров в соответствии с вариантом задания, а также опорных точек контура.

3. Характеристики инструмента (тип, материал ревущей части, размеры).

4. Значения подачи, скорости резания и частоты вращения шпинделя для черновой обработки.

5. Значения координат исходной точки цикла L08 черновой обработки.

6. Значения параметров цикла L08 черновой обработки.

7. Значение глубины резания, подачи, скорости резания и частоты вращения шпинделя для чистовой обработки.

8. Значения координат исходной точки цикла L10 чистовой обработки.

9. Текст программы обработки заготовки.

10.Результаты контроля основных полученных размеров (указываются на эскизе заготовки в скобках рядом с требуемыми значениями).

Лабораторная работа 5

ИССЛЕДОВАНИЕ СПОСОБОВ ПОВЫШЕНИЯ ТОЧНОСТИ ОБРАБОТКИ

НА СТАНКАХ С УЧПУ

1. Цель работы

Исследование влияния жесткости технологической системы на точность обработки и изучение способов повышения точности на станке 16К20Ф3 РМ132 с УЧПУ 2Р22.

При механической обработке заготовок возникает сила резания, которая приводит к упругим деформациям элементов технологической системы "станок - приспособление - инструмент - деталь” (СПИД). Результатом этих деформаций является относительное смещение инструмента и заготовки от требуемого положения. При этом наибольшее влияние оказывает нормальная составляющая РY силы резания*.

При токарной обработке заготовки в патроне нормальная составляющая РY силы резания вызывает упругие деформации передней бабки, суппорта и заготовки. В результате этого фактический радиус rФ обработки окажется больше теоретического значения на величину суммарного смещения Y заготовки относительно инструмента.

* Направления осей X, Y и Z, принятые в теории резания, отличаются от направления осей X и Z в системе координат УЧПУ. Ось X совпадает с осью Z, ось Y совпадает с осью X, а ось Z направлена вверх перпендикулярно осям X и Y.

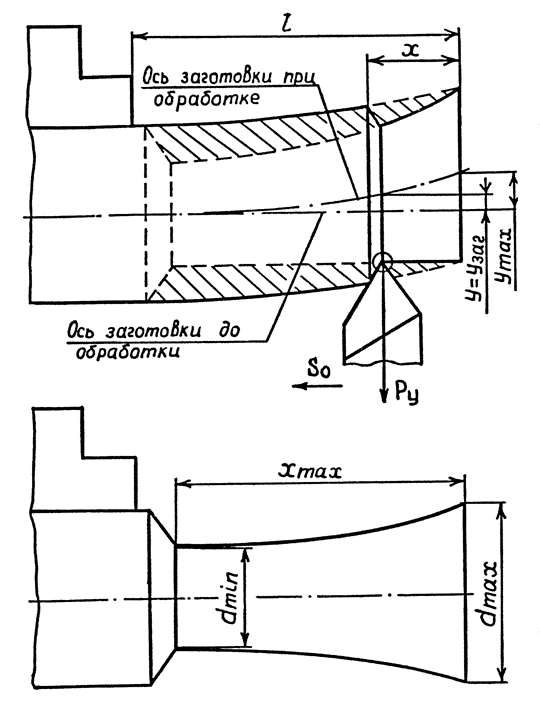

При настройке станка деформацию передней бабки и суппорта можно компенсировать, выполняя точение пробного участка на рабочих режимах резания и с заданной глубиной. В этом случае (особенно при точении маложестких заготовок) деформациями элементов станка можно пренебречь, полагая Y=YЗАГ. Деформацию заготовки Y (мм) в точке приложения силы резания можно определить, рассматривая заготовку как консольно закрепленную балку (рис.5.1)

а б

Рис. 5.1. Влияние деформации заготовки на точность обработки:

а) заготовка в процессе обработки; б) заготовка после обработки

Y=PY×(l-x)3/(3×E×I), (5.1)

где PY - нормальная составляющая силы резания, Н; x -расстояние от правого торца заготовки до вершины инструмента, мм; l - длина выступающей части заготовки,мм; Е -модуль упругости, мПа (для стали Е=2,1×105 мПа); I - момент инерции поперечного сечения заготовки,мм4.

Момент инерции поперечного сечения заготовки равен

i=p×dЗ4/64»0,05×dЗ4, (5.2)

гдеdЗ - диаметр заготовки, мм.

Наибольшая деформация возникает у правого торца заготовки:

Ymax=PY×l3/(3×E×I). (5.3)

Значение нормальной составляющей РY силы резания определяется по формулам теории резания. В частности, при обработке конструкционных сталей резцами с пластинами из твердого сплава составляющаяРY для наружного точения равна

PY=2430×t0,9×S00,6×V-0,3×KР, (5.4)

где t - глубина резания,мм; S0 - подача, мм/об; V - скорость резания, м/мин; KР - поправочный коэффициент.

Величина поправочного коэффициентаКР, который учитывает фактические условия обработки, равна

KР=KМР×KjР×KgР×KlР×KrР. (5.5)

Значение коэффициента KМР, учитывающего влияние свойств материала на силу резания, определяется по формуле

KМР=(sВ/750)0,75, (5.6)

гдеsВ - временное сопротивление обрабатываемого материала, мПа.

Значения коэффициентов KjР, KgР, KlР и KrР учитывающих влияние геометрии режущей части инструмента, приведены в табл.5.1.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.