Величина подачи S0 (мм/об) для чистового точения может быть определена по эмпирическим формулам:

§ для цилиндрических поверхностей

S0=0,00012×dЗ+0,013×RZ+0,012; (4.1)

§ для фасонных поверхностей

S0=0,067×dЗ0,27×RZ0,4×j-0,45, (4.2)

где dЗ - наибольший диаметр заготовки,мм; RZ – параметр шероховатости,мкм; j - угол наклона образующей контура, град.

Для большинства видов механической обработки (включая токарную) между параметрами шероховатости RZ и RA выдерживается соотношение

RZ=4×RA, (4.3)

После кадра с технологической информацией программируют кадр с координатами исходной точки цикла L10. Эти координаты должны быть равны координатам начала конечного контура детали, т.е. XИТ=XНК и ZИТ=ZНК. Выход в исходную точку осуществляется на ускоренном ходу с помощью функции Е.

Затем программируют кадр с параметрами цикла – номером кадра, с которого начинается описание конечного контура детали (в цикле черновой обработки). Для этого по адресу L записывают номер цикла (L10) и по адресу B указывают номер кадра начала описания.

В последнем кадре программы записывают функцию M02, которая является признаком конца программы.

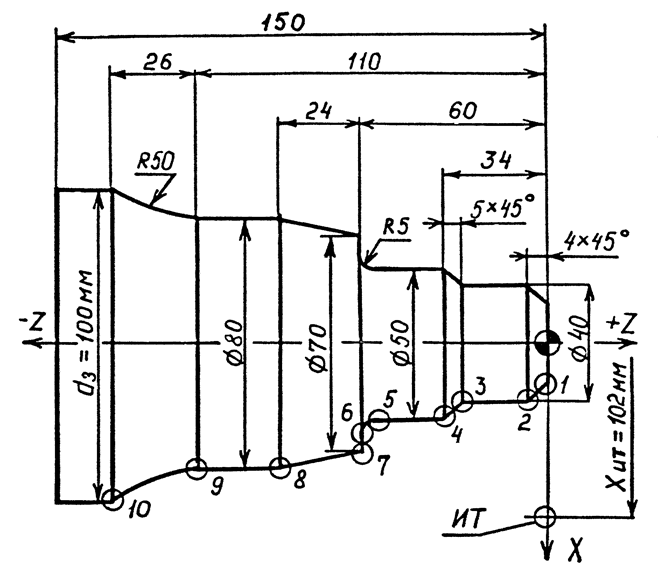

В качестве примера приведем текст программы с использованием циклов L08 и L10 для заготовки, изображенной на рис. 4.5:

N001 T1 S3 250 F0,3

N002 X101 Z0 E – ИТ цикла L08

N003 L08 A1 P3 – параметры цикла

![]() N004

X40 C4 – участок 1-2

N004

X40 C4 – участок 1-2

N005 Z-34 C5 2-4

N006 Z-60 Q5 4-6

N007 X70 6-7 описание контура

N008 X80 W-24 7-8

N009 Z-110 8-9

N010 X100 W-26 R-50 M17 9-10

N011 T2 S3 400 F0,1

N012 X32 Z0 E – ИТ цикла L10

N013 L10 B4 – параметры цикла

В данном случае описание конечного контура содержит семь кадров. С учетом того, что кадр с фаской или галтелью считается за два кадра, объем описания составляет 10 кадров и не превышает максимально допустимого количества (15 кадров).

|

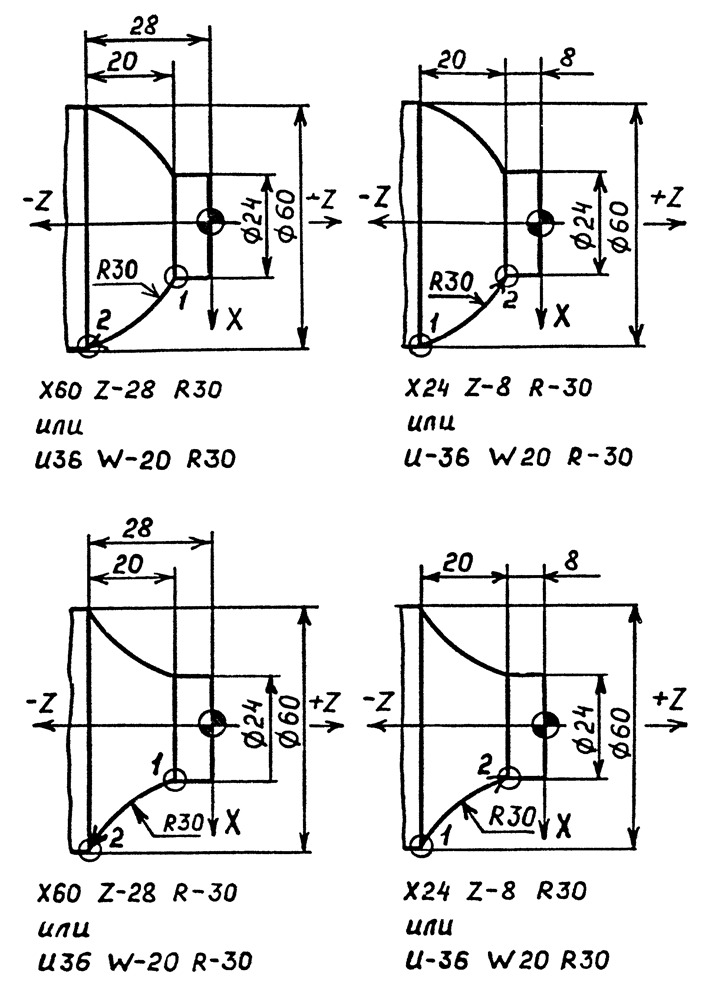

Рис. 4.4. Примеры программирования дуг

|

Рис. 4.5. Эскиз заготовки

Координаты исходной точки цикла L08 приняты равными XИТ=100+1=101 мм и ZИТ=0. Параметры цикла: припуск на чистовую обработку (на диаметр) A=1 мм; максимальная глубина резания за один переход P=3 мм.

Координаты исходной точки цикла L10 совпадают с началом контура детали (точка 1 на рис.4.5) XИТ=32 мм и ZИТ=0.

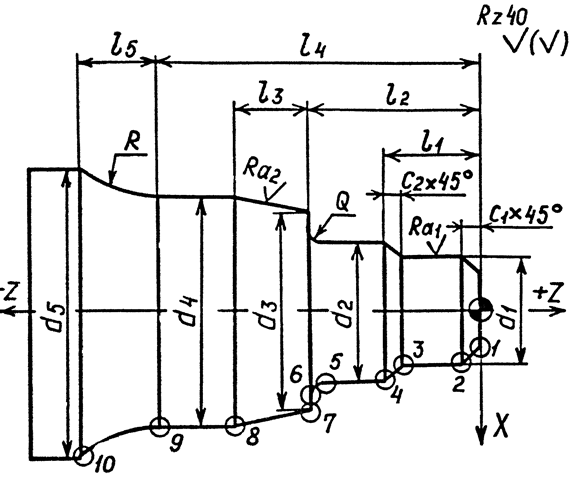

1. Ознакомиться с эскизом заготовки (рис.4.6) и вариантом задания (табл.4.1), где представлены численные значения размеров заготовки (мм).

2. Назначить величину подачи и скорость резания для черновой обработки. По формуле (2.1) определить частоту вращения шпинделя применительно к наибольшему диаметру обработки.

3. Назначить припуск на чистовую обработку и максимальную глубину резания за один переход.

4. По формулам (4.1) и (4.2) определить величину подачи для чистовой обработки (задается наименьшее значение S0). Назначить скорость резания и рассчитать по формуле (2.1) частоту вращения шпинделя применительно к наибольшему диаметру заготовки.

|

Рис. 4.6. Эскиз заготовки

Таблица 4.1

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.