а б

в в

Рис.1.6. Привязка инструмента к системе отсчета

а б

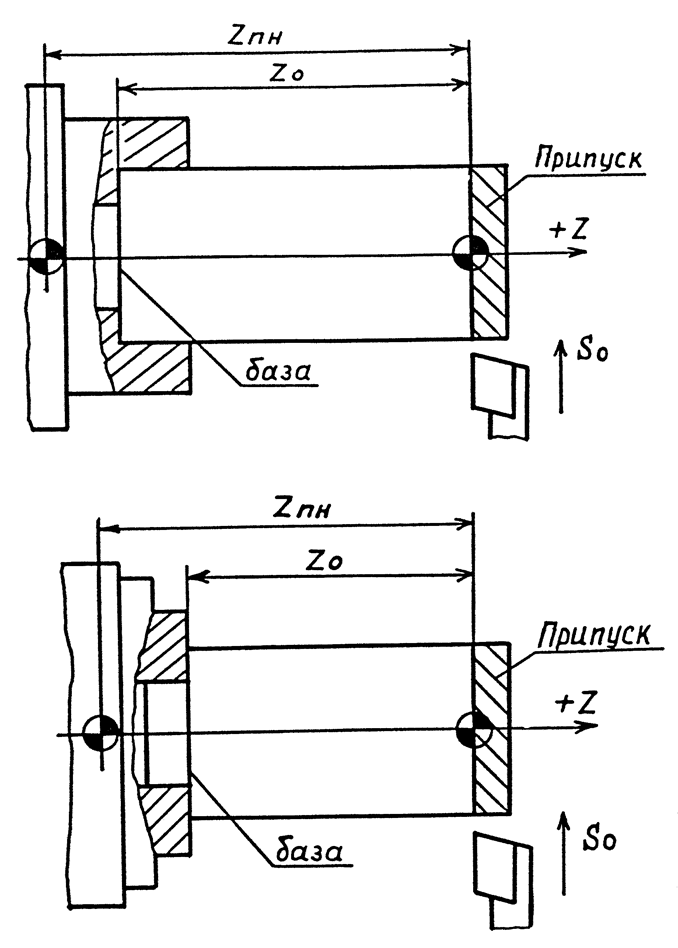

Рис. 1.7. Определение положения плавающего нуля:

а) при базировании по левому торцу; б) при базировании по торцу уступа

1. Ознакомиться с расположением и назначением управляющих органов станка.

2. Ознакомиться с расположением и назначением клавиш на пульте УЧПУ.

3. Изучить чертеж детали.

4. Включить электрооборудование станка (рукоятка 1, рис.1.2).

5. Подать напряжение на электроавтоматику станка (кнопка 3, рис.1.2).

6. Включить приводы подач (кнопка 4, рис.1.3).

7. ![]()

![]() Включить УЧПУ нажатием кнопки на стойке. При правильном

включении зажигается сигнализация над клавишей . Через 4-5 с (по окончании диагностического теста) зажигается

сигнализация над клавишей ,

а на 1-й строке БОСИ появляется надпись "Ручное управление".

Включить УЧПУ нажатием кнопки на стойке. При правильном

включении зажигается сигнализация над клавишей . Через 4-5 с (по окончании диагностического теста) зажигается

сигнализация над клавишей ,

а на 1-й строке БОСИ появляется надпись "Ручное управление".

8. Привязать систему отсчета к станку (вывод суппорта в фиксированное положение) в соответствии с методикой, изложенной в [1].

9. Установить переключатель пиноли и патрона (переключатель 3, рис.1.3) в требуемое положение и с помощью педали управления патроном (педаль 11, рис, 1.1) зажать заготовку в патроне. Установить требуемый диапазон частоты вращения шпинделя (рукоятка 2, рис.1.1).

10.Ввести координаты исходного положения.

11.Ввести вылеты инструмента (необходимый инструмент устанавливается лаборантом до начала работы).

12.Ввести плавающий нуль.

13.Установить кассету с магнитной лентой в накопитель и записать ее в память УЧПУ.

14.Снять заготовку и отработать введенную программу на холостом ходу в режиме покадровой отработки.

15.Установить заготовку и обработать ее по программе.

16.Снять заготовку и проконтролировать ее размеры.

17.Выключить УЧПУ, отключить приводы подач (кнопка 2, рис.1.3), выключить электрооборудование станка (рукоятка 1, рис.1.2).

18.Оформить отчет.

1. Цель работы.

2. Технические характеристики станка 16К20ФЗ РМ132.

3. Эскиз детали.

4. Характеристики режущего инструмента (тип, материал).

5. Схема установки с указанием численных значений координат исходного положения, плававшего нуля и вылетов инструмента (рис.1.5).

6. Результаты контроля основных размеров пробной заготовки (указываются в скобках на эскизе детали рядом с требуемыми значениями).

7. Вывод о соответствии размеров пробной заготовки требованиям чертежа.

Лабораторная работа 2

ПРОГРАММИРОВАНИЕ И ОТРАБОТКА ПОСТОЯННОГО ЦИКЛА

“КАНАВКА”

1. Цель работы

Ознакомление с программированием и отработкой постоянного цикла прорезания канавок в режиме ручного управления для станка 16К20Ф3 РМ132 с УЧПУ 2Р22.

Технологические возможности станка 16К20Ф3 РМ132 с УЧПУ 2Р22 предусматривают программирование и отработку постоянных (стандартных) циклов. Для программирования постоянного цикла необходимо задать его номер по адресу L, а также параметры цикла. Перечень постоянных циклов с указанием их номеров и параметров приведен в [1]. Одним из них является цикл L02 (02 - номер цикла) "Канавка", который предусматривает прорезание канавок с автоматическим разделением на проходы.

Программирование обработки канавки начинается с установки в рабочую позицию канавочного резца, для чего по адресу Т задается его номер в револьверной головке (например, Т3). При отработке этой команды суппорт станка перемещается в исходное положение и поворотом револьверной головки канавочный резец устанавливается в рабочую позицию.

После этого задают технологическую информацию - частоту вращения шпинделя (по адресу S) и величину подачи (по адресу F). Например, вращение шпинделя против часовой стрелки с частотой 350 об/мин (3-й диапазон частот) и подача 0,05 мм/об программируются следующим кадром: S3 350 F0,05.

При точении канавок в заготовках из конструкционных сталей резцами со сменными пластинами из твердого сплава рекомендуются следующие режимы резания:

§ подача S0=0,03...0,06 мм/об;

§ скорость резания V=40...50 м/мин.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.