Таблица 2.2.1 – Карта расчета припусков под черновое и чистовое шлифование после напыления

|

Маршрут обработки поверхности детали. |

Элементы припуска, мкм. |

Расчетный припуск, 2Zmin, мкм |

Расчетный минимальный размер, мкм |

Допуск на изготовление, Td, мкм. |

Принятые округленные размеры, мм |

Полученные предельные припуски, мкм |

||||||

|

Rz |

h |

Δ |

ε |

dmax |

dmin |

2Zmax |

2Zmin |

|||||

|

Кулачки |

Напыленный вал |

50 |

250 |

100 |

- |

- |

43,39 |

60 |

43,45 |

43,39 |

- |

- |

|

Шли-фо-вание черновое |

10 |

20 |

8 |

15 |

830 |

42,56 |

54 |

42,614 |

42,56 |

836 |

830 |

|

|

Шлифование чистовое |

0,8 |

5 |

- |

- |

56 |

42,2 |

15 |

42,215 |

42,2 |

399 |

360 |

|

Проверка расчетов [19]:

Тз – Тд = 60 – 15 = 45 мкм,

Σ2Zmax – Σ2Zmin = (1665 + 115) – (1659 + 76) = 45 мкм,

45 = 45 – расчет верен;

Тз – Тд = 60 – 13 = 47 мкм,

Σ2Zmax – Σ2Zmin = (836 + 399) – (830 + 360) = 47 мкм,

47 = 47 – расчет верен.

б) рассверлить входные отверстия масляных каналов на 1-2 мм по диаметру и на глубину до 5 мм, снять фаски 1,0х450, притупить острую кромку. Операции выполняются с помощью твердосплавных сверл и напильника, либо шарошек конической и овальной формы.

в) поверхности, которые не требуют напыления: маслосгонные поверхности и т.п., но могут подвергнуться запылению при обработке детали, необходимо защитить экранами из металлической ленты толщиной 0,3-0,5 мм.

г) при частичном восстановлении вала, например, при восстановлении одного кулачка или шейки, соседние шейки защищаются резиновыми «портянками» во избежание случайного повреждения поверхности необрабатываемой шейки абразивной струей. Защита сохраняется и на стадии напыления.

Режимы шлифования следующие: окружная скорость круга 25…30 м/с; частота вращения вала при предварительном шлифовании 28…32 об/мин и подача по глубине 0,010…0,015 мм/об [12].

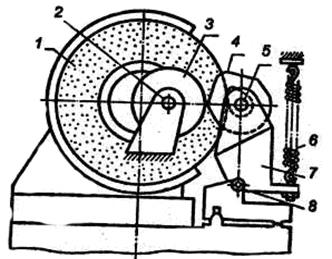

Вначале шлифуют кулачки распределительного вала, закрепив его в люнетах. Люнеты помогают предотвратить прогиб вала. На рисунке 2.1 показана схема станка для шлифования кулачков распределительного вала. Вал устанавливают в центры бабок, смонтированых на люльке 7, которая может качаться вокруг оси 8.Пружина 6 постоянно стремится повернуть люльку против часовой стрелки. На шпинделе 5 передней бабки, жестко связанным с распределительным валом, неподвижно закрепляют копир 4,упирающийся под действием пружины 6 в ролик 3. Ролик свободно вращается вокруг неподвижной оси 2. При вращении распределительного вала (вместе со шпинделем передней бабаки) копир скользит по ролику и в соответствии со своим профилем отводит люльку с бабками и

|

Рисунок 2.1- Схема станка для шлифования кулачков пружины 6 люлька качается вокруг оси 8, приближая и удаляя распределительный вал от шлифовального круга 1. Профили впускного и выпускного кулачков различны, поэтому каждый из них обрабатывают по своему копиру. Шлифование производят широким кругом методом врезания. Для обеспечения высокой точности обработки перед чистовыми операциями фаски центровых отверстий правят на центрошлифовальных станках При контроле распределительных валов проверяют их основные геометрические размеры , отклонение формы, биение поверхностей, угловое расположение и профиль кулачков. Контроль изготовления кулачков производят по эталонному распределительному валу компаратора. Проверяемый и эталонный валы вращают синхронно. При отклонениях углового расположения или профиля кулачков создается разность в перемещениях измерительных стержней, которую фиксируют индикаторной головкой.

5) Перед нанесением износостойкого покрытия методом детонационно-газового напыления для лучшей адгезии необходима абразивно-струйная обработка [6].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.