При создании сложных технологических систем можно использовать методы теории подобия, которые позволяют оценивать подобия физических процессов, происходящих в модели и исследуемом объекте и на этой основе проводить отработку изделия в условиях, приближенных методов теории подобия предусматривает:

-выбор аналогов;

-выявление слабых мест в аналогах;

-обоснование параметров в объектах испытания;

-планирование экспериментальной отработки с использованием данных об аналогах;

-разработка методов математического и физического моделирования;

-анализ результатов модельных и экспериментальных исследований и испытаний;

-оценка и контроль уровня надёжности с использованием априорных данных предыдущих разработок.

За счёт заимствования ранее отработанных решений позволяет сократить объём работ по обеспечению надёжности . Достижение полного подобия создаваемой системы и известных прототипов часто вызывает затруднения или может не иметь смысла. Поэтому во многих задачах обеспечение надёжности целесообразно рассматривать приближённое подобие. Задача приближённого подобия решается для систем, имеющих один и тот же физический принцип функционирования, но отличающийся конструктивным решением, а, следовательно, математическим описанием.

Обеспечение надёжности системы предусматривает также выбор запасных частей и инструментов. Путём исследования конструкторской документации определяется оптимальная номенклатура запасных частей (ЗИП) и расчёт их количественного состава. Выбор номенклатуры ЗИП производится методом инженерного анализа или расчётным путём.

Метод инженерного анализа применяется при наличии достаточных сведений об отказах элементов и узлов. Метод инженерного анализа более распространен, поскольку новые изделия чаще всего базируются на совершенствовании известных конструкций и включают стандартизированные элементы и узлы. Расчётный метод применяют тогда, когда метод инженерного анализа использовать затруднительно.

В инженерном методе оцениваются классификационные признаки составных частей (табл.1.3).

Таблица 1.3

|

Номерразряда |

Классификационный признак |

Оценкаразряда |

|

|

Разряд |

Характеристика разряда |

||

|

1 |

Возможность контроля |

Контролируемая Неконтролируемая |

1 0 |

|

2 |

Оценка возможности отказа составной части за время эксплуатации |

Отказы возможны Отказы практически невозможны |

1 0 |

|

3 |

Влияние отказов составной части на работоспособность изделия |

Отказ составной части приводит к отказу изделия Отказ составной части ухудшает выполнение основных функций |

1 0 |

|

4 |

Целесообразность устранения отказа составной части |

Отказ целесообразно устранить немедленно Отказ целесообразно устранить при техническом обслуживании |

1 0 |

Анализ начинается с составных частей высшего уровня, то есть крупных блоков, узлов и доходит до отдельных элементов. По результатам анализа составных частей для каждой из них составляется кодовое число из четырёх разрядов. Если кодовое число состоит из одних единиц, то запасная часть включается в номенклатуру ЗИП.

Расчетный метод сводится к следующему:

1. Определить математическое ожидание количества замен(отказов) составных частей за время эксплуатации:

|

|

|

|

где: |

N - число изделий, на которое рассчитывается ЗИП; n - количество составных частей данного типа на изделие; λ - Интенсивность отказов составных частей данного типа; Т - время эксплуатации, на которое рассчитывается ЗИП |

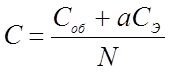

2. Вычисляются затраты, связанные с заменой составных частей:

где: Соб – стоимость оборудования (приспособления), необходимая для устранения отказов путем замены составных частей;

Сэ – стоимость одного элемента (запасная часть)

3.Находится математическое ожидание времени восстановления одного изделия в часах за время эксплуатации путём замены составных частей:

|

|

|

|

где: |

|

Расчётные значения С и ТВ сравниваются с заданными и если их не превышают, то запасная часть включается в номенклатуру ЗИП.

Количество ЗИП следует выбирать на научной основе. Наиболее просто потребность в запасных частях состоит в детали установленного срока службы элемента на величину наработки на отказ:

|

|

|

|

где: |

Тсл- установленный срок службы элемента; То- наработка на отказ. |

Формула (1.12) позволяет определять среднее количество запасных частей. Существует вероятность того, что может потребоваться большое количество запасных частей в определённый период. В этом случае расчёт делают по формуле:

|

|

|

|

где: |

λ -интенсивность отказов; Т - время, на которое рассчитывается ЗИП; Uγ - квантиль функции нормального распределения для заданной вероятности γ (γ=0,9…0,99) |

После завершения проектирования изготавливают и испытывают опытные образцы. Испытания проводятся в соответствии с программой экспериментальной отработки (ПЭО), являющейся нормативно-техническим документом и входящим в конструкторскую документацию. Для оценки показателя надёжности требуется большой объем статистических данных, которые получить бывает затруднительно из-за частых сроков и ограниченного числа опытных образцов. Поэтому для контроля выполнения программы ПЭО используют методы, использующие качественные и количественные критерии оценки завершенности этапов отработки. Показатели уровня отработанности определяют, сравнивая фактически достигнутые в процессе отработки значения технических характеристик и показателей надёжности с их требуемыми значениями. Уровень отработанности служит для оценки завершенности ПЭО. Всесторонняя экспериментальная отработка является основой достижения и подтверждения требуемого уровня качества и надёжности изделия. По назначению испытания направлены на подтверждение качественных параметров (точности, быстродействия и т.д.); конструктивных параметров (прочность, герметичность и др.); эксплуатационных (скорость движения и др.).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.