Среднечастотные колебания (1-80кГц) называют виброакустическими. Виброакустические колебания корреляционно связаны с состоянием режущего инструмента, и их можно использовать для диагностики инструмента по износу. На виброакустический сигнал влияют факторы (нарост, движение стружки и др.), имеющие случайный характер. Высокочастотные колебания (свыше 80 кГц) называют акустической эмиссией АЭ. Они высоко информативны для диагностирования износа инструмента по h3. Высокочастотные колебания (АЭ) позволяют в материале инструмента регистрировать трещинообразование – предвестник хрупкого разрушения. Трещины снижают уровень потенциальной энергии тела, перераспределяются напряжения, что вызывают волны АЭ. Метод акустической эмиссии хорош слабой зависимостью сигналов от динамических параметров станка, колеблющихся со значительно меньшими частотами. Сигнал сильно ослабляется при прохождении через стыки и его нужно снимать с инструмента, что не всегда возможно. Колебания могут использоваться и для диагностики технологического оборудования.

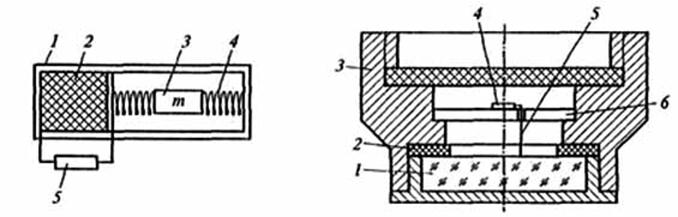

Колебания при резании диагностируются пьезодатчиками –акселераторами. Датчик преобразует в электрический сигнал ускорение колебательных движений инструмента или части станка. Он состоит из трех основных компонентов (рис. 2.11): корпуса, пьезоэлемента и «сейсмический массы» - груза. В корпусе датчика 1 закреплен пьезоэлемент 2, на пружинах 4 подвешен груз массой m . Закреплен корпус на колеблющемся объекте, груз 3 будет воздействовать через пружину 4 с силой инерции F на пьезоэлемент. Пьезоэлемент деформируется с силой F= - ma. Вектор силы противоположен ускорению. Заряд на границах кристалла и напряжение между ними меняется пропорционально ускорению колебания, т.е. механические колебания отображаются колебаниями тока. Электрический сигнал регистрируется измерительным комплексом 5.

Рис. 2.11

Пьезодатчик акустической эмиссии изображен на рис. 2.12. Пьезоэлемент из искусственной керамики ЦТС-19, поляризованный по толщине, опирается на изолирующую шайбу из пластмассы 2. К непосредственной поверхности керамики подключен проводник 5, через который заряды подаются на токосъемник 4, закрепленный на текстолитовой шайбе 6. Другая поверхность керамики соединена с корпусом. Хрупкость датчиков заставила разработать эластичную многослойную полимерную пьезоэлектрическую пленку и датчики на ее основе. Выбор места установки датчика определяется максимальной разницей уровня сигнала при резании и на холостом ходу станка.

Рис. 2.12. Пьезодатчик акустической эмиссии

Для преобразования и анализа сигнала используют комплекс типовой аппаратуры. Сигнал усиливается в предварительном усилителе и поступает в фильтр частот, где отфильтровывается полная частотная октава. В интегрирующем усилителе усиливается выбранный параметр сигнала. В качестве параметров используют амплитуды перемещения, скорости и ускорения перемещения. Наибольший сигнал получается при измерении ускорения, а наименьший - перемещений. В звуковом диапазоне частот для диагностики можно использовать микрофон.

2.2.4 Электрические диагностические признаки.

Для диагностики инструмента предпочтительно пользоваться сигналами физических эффектов, сопровождающих контактные процессы, т.е. сигналы электрических процессов при резании. Для измерения ЭДС резания обычно используют метод естественной термопары. Помимо термоэлектрической в ЭДС входит составляющая, обусловленная механическим (деформационным) возбуждением электронов металлических поверхностей. В результате значения средней температуры резания, измеряемые с помощью естественной термопары, получаются завышенными. Сигнал не требует специальных датчиков и поступает непосредственно из зоны резания. Схема измерения известна из теории резания и очень проста. Станок, например, токарный, оснащают токосъемником, закрепляемым на шпинделе, и соединенным со входом измерительного прибора с большим электрическим сопротивлением. Второй вход соединяют с инструментом. Сопротивление шпиндельных подшипников должно быть намного больше сопротивления контакта инструмента с деталью. При уменьшении сопротивления подшипников из-за потери целостности масляной пленки возникают погрешности. Сигнал электрический и для его обработки не нужно специальных преобразователей. С ростом износа площади контакта увеличивается и падает сопротивление. ТермоЭДС можно использовать как диагностический параметр контроля износа h3. Сигнал ЭДС можно определить с помощью спектрального анализа. Из-за недостаточной надежности токосъемников использование ЭДС имеет ограниченное применение. Перспективным бесконтактным методом контроля инструмента является регистрация электромагнитных процессов в зоне резания. В качестве датчика используют катушку индуктивности. Электромагнитные потоки меняются в диапазоне 1-20 кГц, распознавая износ.

2.2.5 Температура.

При высоких скоростях резания температура определяет структуру и свойства материала инструмента, влияющие на износ и наработку на отказ. Поэтому температура может служить диагностическим признаком состояния инструмента. Однако традиционные методы ее измерения в инструменте (различные термопары) непригодны в производственных условиях. Рассмотрим современные методы определения температур. Инфракрасная термография позволяет получать термоизображение предмета невидимого глазу теплового излучения. Получают температурные поля или локальные температуры узлов и деталей станков, влияющих на точность обработки. Контролируют подшипники, зубчатые передачи, муфты и состояние инструмента. Тепловизор дает термоизображение и обрабатывает его в реальном масштабе времени. Инфракрасное излучение преобразуется в видеосигнал, аналогично телевизионному. Тепловизоры фирм «AGEMA» (Швеция) и «NEC» (Япония) анализируют изображение в диапазоне 40-20000С с точностью 20С и имеют размеры видеокамеры.

Инфракрасные - это бесконтактные термометры с дистанционным измерением температуры в определенной точке объекта. Стационарные измерительные датчики в состоянии с блоком электронной обработки данных анализировать процесс или объект с помощью компьютера.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.