Полный технический ресурс Тп.т.р. определяется как:

Тп.т.р.=∑Ттр .

Суммируют до тех пор, пока оборудование сохраняет работоспособность за счёт ремонтов и отладки. Поэтому технический ресурс служит количественной оценкой долговечности. Участок 0Т2 характеризует надёжность оборудования. Сроком службы считается период до первого ремонта. Этот период более точно характеризует уровень долговечности оборудования, чем период до капитального ремонта. До капитального ремонта за счёт малых и средних ремонтов проводится большой объем ремонтных работ, не позволяющий судить о первоначальном (производственном) уровне долговечности. Кроме того, завод-изготовитель может при этом уйти от ответственности за недоброкачественную продукцию, мотивируя занижения срок службы некачественным ремонтом потребителя.

Период нормальной работы (эксплуатации) Т1-Т2 характеризует надёжность и долговечность. При t>T2 интенсивность отказов лр возрастает за счет износов в системе, то есть роста необратимых явлений в деталях и узлах оборудования. Если не принимать мер, то зависимость интенсивности отказов λ от времени будет таааарвр и закону нормального распределения. Выделяют точку Т3 , в которой 90% однотипного оборудования будет работать, а 10%-неработоспособно. Отрезок 0Т3 называют гарантийным ресурсом.

В системе планово-предупредительных ремонтов всё оборудование подразделяется на ремонтные группы. Для каждой ремонтной группы устанавливается определённое количество малых и средних ремонтов, приходящихся на межремонтный цикл. Межремонтным циклом называется время работы оборудования до первого капитального ремонта (табл.1.5, где число средних ремонтов 2).

Таблица 1.5

Количество ремонтов и осмотров оборудования за межремонтный цикл.

|

Наименование оборудования |

Количество малых ремонтов |

Количество осмотров |

|

Металлорежущие станки Лёгкие, нормального веса до 10т Крупные и тяжёлые весом до 100т Особо тяжёлые, весом свыше 100т |

6 9 |

9 27 36 |

|

Автоматические линии Линии со станками, имеющими станины с чугунными направляющими Линии со станками, имеющими станины с закалёнными направляющими |

6 |

9 18 |

Деление ремонтных работ на малые, средние и капитальные ремонты можно представить как разделение всех деталей и сокращение данного оборудования на 3 группы:

1)детали, замену и восстановление которых осуществляют при малом ремонте. Одновременно с этим производится регулировка деталей первой группы;

2) детали, замена, восстановление и регулировка которых производится при среднем ремонте;

3)детали, замена, восстановление и регулировка которых производится при капитальном ремонте.

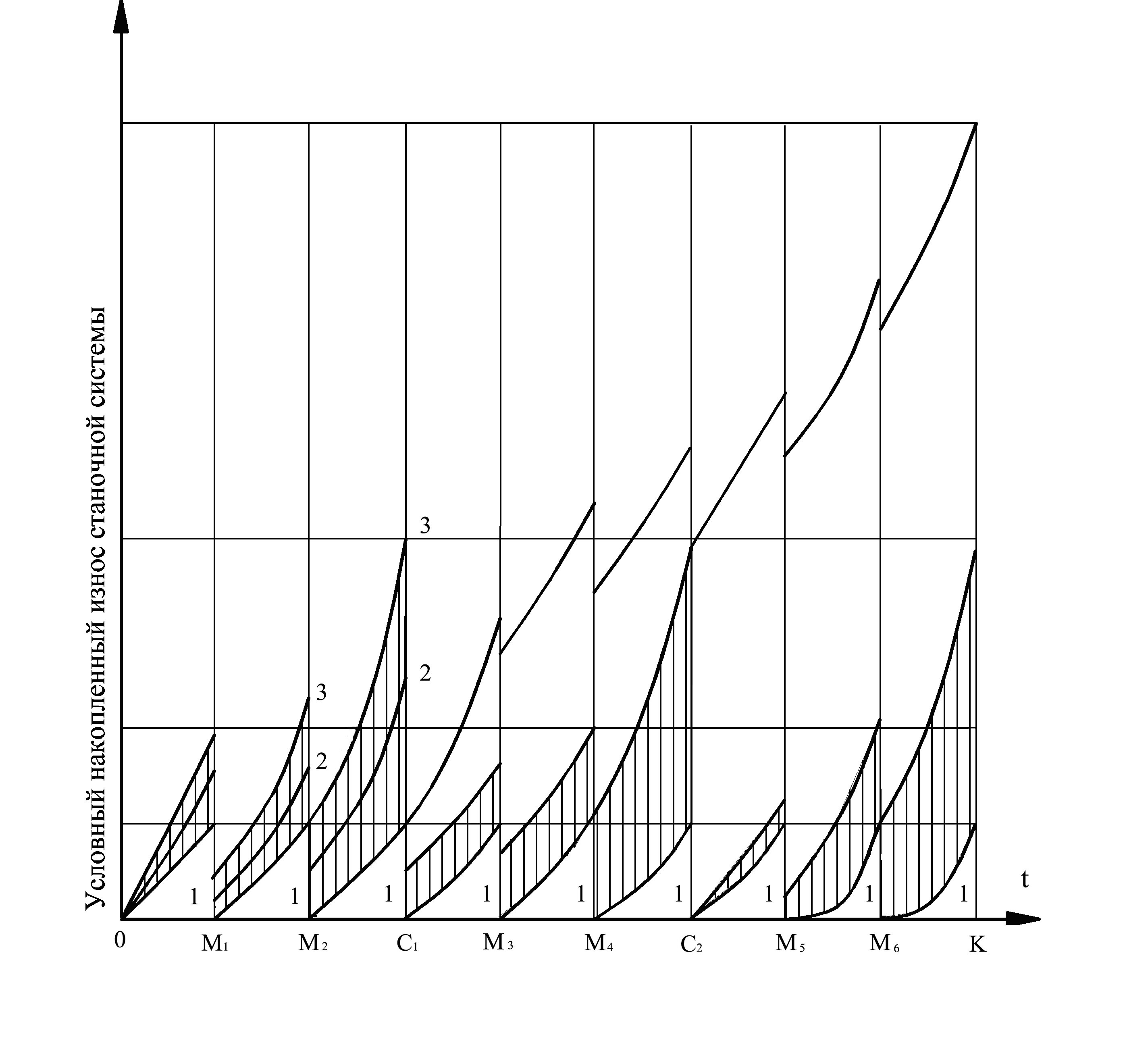

На рис. 1.13 приведена схема приращения условно накопленного износа. Из рисунка следует, что, несмотря на проведение ремонтов, износ оборудования по времени имеет тенденцию к возрастанию. Несмотря на замену деталей 1-й группы и регулировку сопряжения в точке Мi и замену деталей 1-й и 2-й группы, а также регулировку сопряжений в точке Сi условно накопленный износ не снижается до нуля. Это происходит от того, что в точке Мi имеет место износ 2-й и 3-й групп деталей и их сопряжения, а в точке Сi –износ 3-й группы деталей и их сопряжений. В действительности картина возрастания износа при сохранении общей тенденции ещё более сложная. Кроме того, ремонтом, как правило, не удаётся восстановить детали и их сопряжения до первоначального уровня.

Рисунок 1.13. Схема приращения условно накопленного износа системы за межремонтный период ( С-средний, М – малый ремонт, О-осмотр).

Интенсивность отказов по времени λ(Т) определяется экспериментально выборочным оборудованием. Период обследования должен начинаться после завершения гарантийного срока и заканчиваться незадолго до капитального ремонта. До капитального ремонта несмотря на мероприятия ППР износ всё равно увеличивается, то есть λ(Т) возрастает и только после капитального ремонта приближается к первоначальному. В период гарантийного срока повышенная интенсивность отказов λ определяется не уровнем безотказности оборудования, а качеством производства- изготовителя.

Согласно системе ППР структура межремонтных циклов для металлорежущих станков весом до 10т включает 9 осмотров, 6-малых, 2-средних и 1-капитальный ремонт (Таблица 1). Продолжительность межремонтного цикла Тр.ц. в отработанных часах отражается в положении о ППР по формуле:

|

Тр.ц.=24000 ·βм ·βа· βст , |

7 |

|

|

где: |

βм- коэффициент, учитывающий обрабатываемый материал ( в среднем βм=0,95); βа- коэффициент, учитывающий назначение станков (для агрегатных станков βа=1,2); βст- коэффициент, учитывающий материал и термообработку станины (для агрегатных станков βст=1,25). |

|

Отсюда для агрегатных станков:

Тр.ц.=24000х0,95х1,2х1,25=34200 ч;

Межремонтный период:

Тп.р=Тр.ц./9=3800 ч;

Межосмотровый период:

То.п.=Тр.ц./18=1900 ч.

Трудоёмкость, приходящаяся на одну ремонтную единицу оборудования возрастает со временем из-за износа. Это отражено в таблице 1 для оборудования массой до 10 т. Прямая возрастания трудоёмкости приведена на рис. По данным таблицы 1.6.

Таблица 1.6.

Возрастание трудоёмкости плановых работ.

|

Чередование работ |

Время использования оборудования в отработанных часах, Т |

Прогрессирующая трудоёмкость ремонтов, приходящихся на одну ремонтную единицу, в н/ч |

|

Осмотр |

1900 |

0,85 |

|

Малый ремонт |

3800 |

6,95 |

|

Осмотр |

5700 |

7,80 |

|

Малый ремонт |

7600 |

13,90 |

|

Осмотр |

9500 |

14,75 |

|

Средний ремонт |

11400 |

38,25 |

|

Осмотр |

28500 |

84,35 |

|

Малый ремонт |

30400 |

90,45 |

|

Осмотр |

32,300 |

91,55 |

|

Капитальный ремонт |

34,200 |

126,55 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.