Если причины нарушения функционирования станка не удается установить другими подсистемами, то выполняются сложные процедуры подсистемы «специальные методы диагностирования». Эта подсистема обеспечивает прогнозирование работоспособности станка. Диагностирование ведется встроенными датчиками, воспроизводящими аналоговые сигналы процессов, происходящих в станке. Подсистемой контролируются следующие характеристики: точность позиционирования и обхода контура, частотные характеристики формообразующих звеньев станка, геометрическая точность станка, механические параметры конструкции ( жесткость пар, зазоры, силы трения, износ и т.д.). Подсистема используется для профилактических проверок оборудования и выдает ведомость состояния станка в течении его эксплуатации. Анализируя изменения характеристик и сопоставление их с нормативами, прогнозируют вероятность сохранения работоспособного состояния станка на определенное время.

Подсистема «диагностирование по результатам обработки» распознает изменение состояния узлов станка, определяющих точность обработки деталей. Параметры макро- и микрогеометрии детали являются диагностическими признаками повреждения в станках. Так, при чистовой обработке плоскости торцевой фрезой, обнаруживается непрямолинейность обработанной поверхности и ступени глубиной Н, получаемые при фрезеровании за несколько проходов. Исследования показали, что происходит удлинение шпинделя вследствие тепловых повреждений. Источником теплоты является шпиндельные подшипники. Таким образом, Δ и Н являются диагностическими признаками тепловых удлинений шпинделя, управляемыми охлаждением подшипников и регулированием зазора- натяга в передней опоре.

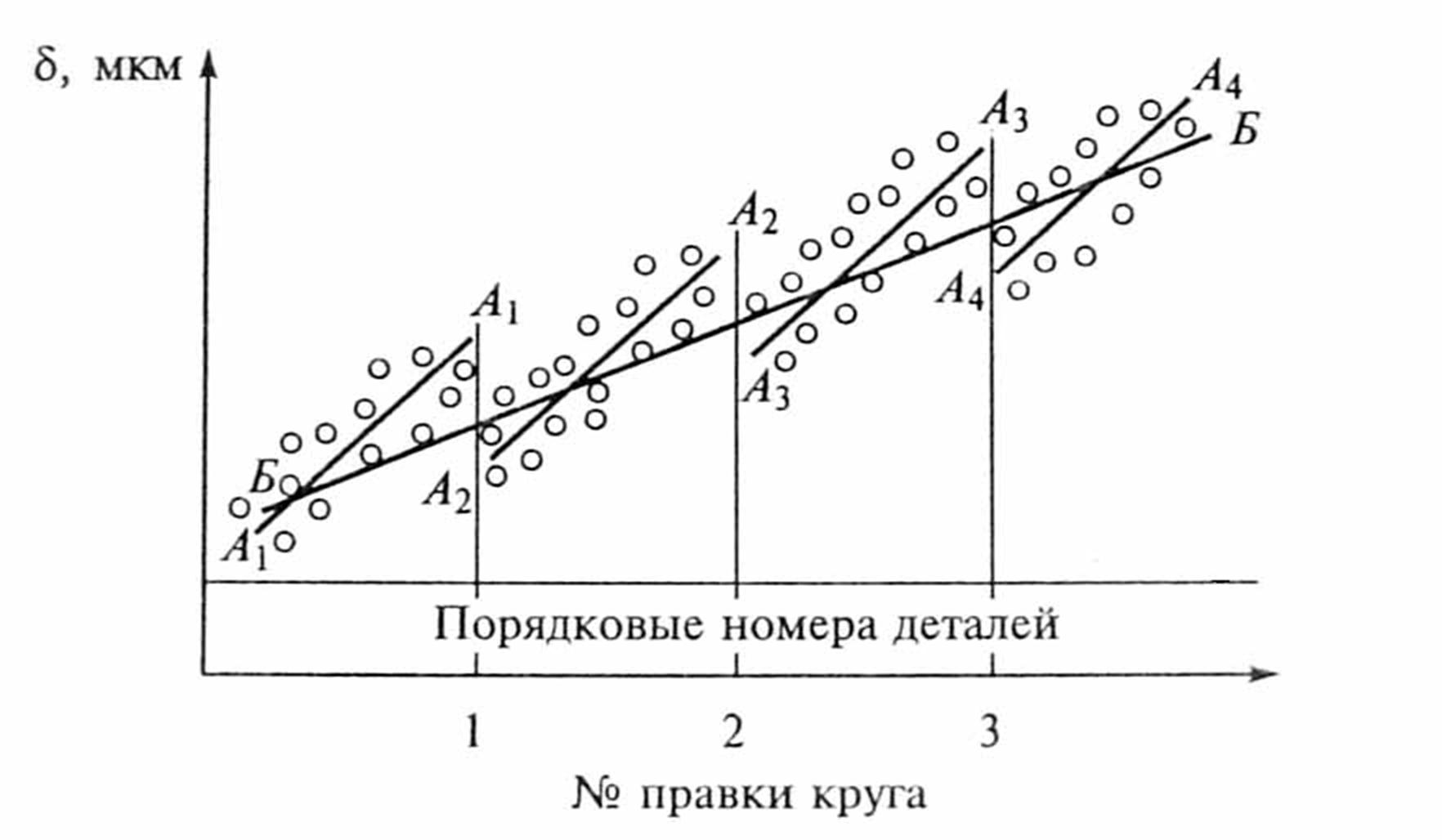

Суммарную погрешность обработки разделяют на случайную и систематическую, позволяющие судить о повреждении станка. Так, для шлифовальных станков автоматов систематические погрешности делят на две группы. Факторы первой группы смещают уровень настройки в периоды между правками круга (линия АА на рис. 2.18), а факторы второй группы смещают уровень настройки за более длительный срок (линия Б-Б). К ним относятся тепловые деформации и износ правящего инструмента.

На рис. 2.18 показана зависимость систематической погрешности δ от числа обработанных деталей. По углу наклона прямых АА и ББ принимают решение по управлению повреждениями.

Рис. 2.18 Зависимость систематической погрешности обработки от числа обработанных деталей.

Оценку технического состояния элементов станка можно проводить по ускоренному методу по параметрам шероховатости, разработанному в ЭНИМСе. Колебание при резании между инструментом и заготовкой отражаются в виде неровностей на обработанной поверхности, которые замеряют по траектории движения инструмента. Спектр неровностей, замеренных с помощью щупа, позволяет судить о повреждениях при сравнении с эталонами. Обычно диагностируют тепловые, динамические и тепловые повреждения на различных узлах станка.

Детали и узлы станков обладают значительной тепловой инерцией. Стабилизация температурных полей наступает в разное время и может достигать нескольких часов. Возникают не только деформационные перемещение узлов, но и нарушение точности позиционирования из-за изменения вязкости масла. Все тепловые повреждения и нарушения точности рассчитать сложно. Тепловые повреждения являются одной из основных причин отклонения действительной траектории формообразующей от теоретической. Компенсация отклонения требует мониторинга тепловой ошибки. Тепловые деформации формообразующих элементов станка измеряют там, где возможно датчиками перемещений. Косвенным диагностическим признаком тепловых деформаций является максимальная температура узла. Необходимо наблюдать температурное поле длительное время из-за тепловой инерционности станков. Используют термопары, терморезисторы и тепловизоры. Кроме позиционных ошибок тепловые деформации приводят к зазорам в стыках, изменяющим статическую жесткость, динамическую податливость, а также виброустойчивость станка. Точность обработки и качество поверхности ухудшаются. Для многоцелевых станков основным тепловым повреждением является тепловое смещение шпинделя и его деформации. Диагностическим признаком тепловых деформации выбрана температура. Строится температурное поле и обнаруживается точка с максимальной температурой θmax. Температурное поле наблюдается длительное время и строится график θ=f(T). После этого получается диагностическая модель, определяющая связь между точностью размера Х и θmax. Строится зависимость Х=f(T). Функция Х=f(T) и θmax=f(T) позволяют получить диагностическую модель Х=f(θmax), с помощью которой выявляется уставка [θmax] по предельному значению Хmax. Затем записывают технологический алгоритм диагностики и программное обеспечение и строят аппаратную реализацию алгоритма. Если на точность доминирующее влияние оказывает тепловая деформация стойки станка, то в качестве уставки принимают разность температур θ1 - θ2 передней и задней стенок стойки. Алгоритмы тепловой диагностики предусматривают управление деформациями после того, как значение θmax или θ1 –θ2 превысят уставки. Снижение частоты вращения шпинделя нецелесообразно из-за снижения производительности. Для снижения θmax шпинделя можно охладить смазку, подаваемую в подшипники. При недопустимом отклонении стойки от вертикального положения (θ1 –θ2)> [θ1 - θ2] разность уменьшается за счет охлаждения передней или нагревания задней стенок.

Станок представляет собой многоконтурную упругую систему определяющую геометрию обработанной поверхности. Упругая система характеризуется статической жесткостью j и динамической податливостью ω=1/j - склонностью к перемещению от колебаний, вызванных возмущающей силой. Деформации в станке зависят не только от действующей силы, но и от параметров ее колебаний. Недопустимо возникновение резонанса. Но и при его отсутствии колебания снижают точность обработки и повышают шероховатость. Погрешность от колебаний достигают 60% от суммарной погрешности. Колебания снижают стойкость инструмента и сокращают срок службы станка. Перемещение узлов станка можно замерить прямым методом с помощью датчиков перемещения. Косвенными диагностическими признаками динамических узлов станка служат амплитуда А и частота f их колебаний.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.