В производственных условиях обычно разрабатывают специальные, встраиваемые в узлы и детали станков датчики- динамометры. Информативность датчиков во многом зависит от принципа действия и места расположения. Для каждого типа станка рассматривается схема действующих сил и в зависимости от места их расположения выбираются места установки и типы применяемых датчиков. Так, для обычного токарного станка целесообразно установить пьезометрический подшипник на передней опоре шпинделя, пьезометрические опоры ходовых винтов, датчики мощности приводов на электродвигателях и датчик силы в державки резца. В датчиках обычно реализуют принципы электрических методов измерения неэлектрических физических величин. Используется разные принципы и явления (табл.2.1).

Таблица 2.1

Датчики измерения физических величин

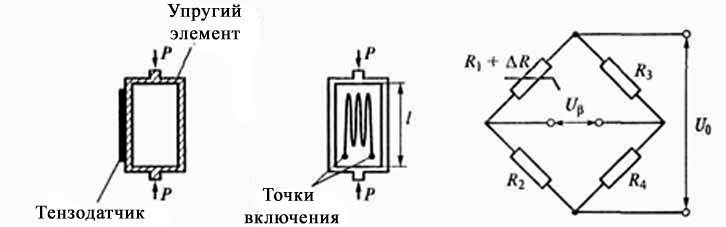

Для измерения сил и моментов широко используется тензорезисторные (тензометрические) чувствительные элементы, изменяющие электрическое сопротивление за счет приложенной механической силы. Такие датчики просты, точны, надежны и имеют большой диапазон измерения. Тензоризистор (тензометр) представляет собой электрический проводник в виде витка тонкой проволоки, помещенной между двумя полосками бумаги или пленки. Сопротивление проводника зависит от его длины. Тензоризистор наклеивают на упругую деталь, воспринимающую силу и деформирующую по закону Гука. Для реализации метода используют мостовые измерительные схемы (рис.2.3). В плечи моста устанавливают четыре тензорезистора с сопротивлением R1 R2 R3 R4. При изменении сопротивления R1на величину ∆R за счет деформации датчика напряжения в измерительной диагонали рассчитывается по второму закону Кирхгофа.

Рис. 2.3 Тензометрический датчик и мостовая измерительная схема.

Рациональным расположением датчиков на динамометре можно добиться компенсации и устранения погрешностей измерения, вызванных влиянием температуры, влажности и др. Устройства с тензорезисторами позволяют компенсировать силомоментные параметры, частота измерения которых лежит в диапазоне до 400 Гц. Для усиления сигналов применяют усилители.

Перспективно использование деталей и узлов станка в качестве деформируемых деталей датчиков. Многие конструкции используются для контроля инструмента и станка.

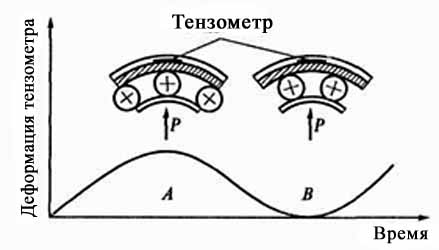

Широко применяются тензометрические подшипники в устройствах фирмы Promess и НПО «Измеритель» в качестве передней опоры шпинделя разных станков. Устройства состоят из датчиков (первичного преобразователя и электронного модуля) для обработки сигнала. При нагружении подшипника силой резания в кольцах и шариках возникают деформации, пропорциональные нагрузке. При вращении подшипника зоны деформации в парусном кольце пульсируют (рис. 2.4). Деформация определяется тензометрами, наклеенными на поверхность проточенной канавки наружного кольца подшипника. В тензометры подается постоянный ток от блока питания. В позиции А, когда шарик против тензометра, тот находится в зоне деформации. В позиции В он расположен между зонами деформации. Изменение сопротивление датчиков электрически преобразуется в изменение напряжения. Для измерения Рх и Ру на токарном станке устанавливают в комплекте два радиально- упорных подшипника, на наружных кольцах которых ставят по четыре тензорезистора, соединенных в мост. Недостатком тензорезисторных подшипников является сложность монтажа из-за высоких требований по точности базирования. Деформация при монтаже вызывают вредные сигналы, снижающие точность измерения. Преимущество метода в универсальности, непосредственной передаче сил на измерительные элементы и близкое расположение к зоне резания.

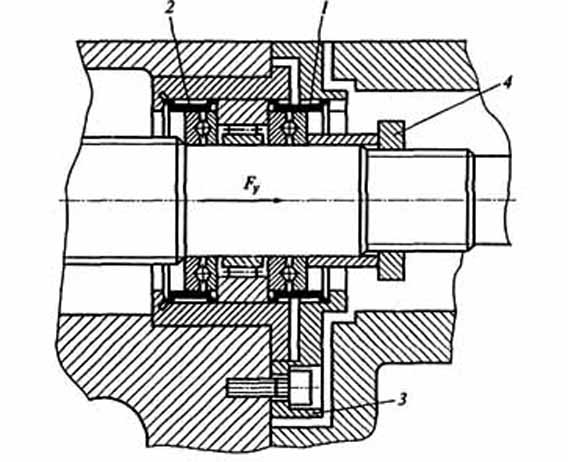

Тензометрические втулки устанавливают обычно в опорах механизмов продольной и поперечной подач (ходовых винтов). На рис. 2.5 а показан чертеж втулки, а на рис. 2.5,б чертеж установки втулки в опоре поперечной подачи токарного станка. Для регистрации силы Fу в узел опоры с предварительным натягом с помощью фланца 3 и гайки 4 устанавливают две втулки 1 и 2.

Рис. 2.4 Измерение напряженного состояния тензометрическими датчиками.

|

|

|

Рис. 2.5 Тензометрическая втулка (а) и опора ходового винта с втулками (б).

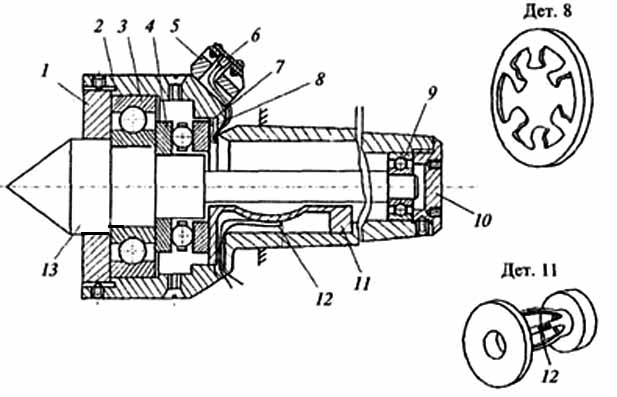

Тензорезисторы втулок включены в мост. Под действием силы, направленной по стрелке, втулка 1 сжимается, а 2 растягивается. Со вместе втулками деформируются тензометры, меняя свое сопротивление. При противоположном направлении силы втулки 2 сжимается, а 1 – растягивается. Такая же конструкция опор используется для контроля усилия продольной подачи. Информативность измерения Рх для контроля износа инструмента может быть недостаточна, т.к. коэффициент трения меняется в несколько раз в зависимости от скорости подачи. Втулки фирмы «Sandvic» высоко информативны в опорах винтов поперечной подачи. При достижении предельного износа сигнал с датчиков возрастает на 180-200% а при выкращивании на 160-210%. Для измерения осевой составляющей Рх применяют задний силоизмерительной вращающийся центр (рис. 2.6). Упругие детали делаются в виде втулок или шайб 8, на которые наклеивают тензорезисторы. Тензорезисторы 12 на втулке соединены проводами с разъемом 6, закрепленным в колодке 5. Центровой валик 13 вращается на подшипниках 3, 9 и упирается в подшипник 4. Герметичность и предварительный натяг обеспечивают крышкой 1 и заглушкой 10.

Рис. 2.6 Измерительный центр задней бабки токарного станка.

Осевая составляющая Рх воспринимается подшипником 4 и через втулку 7, ободок шайбы 8, или втулку 1 (передается на центр 2) и далее. Под действием тангенциальной составляющей Рz деформируется державка резца. Ее деформация передается на подвижный цилиндрический толкатель 1 тензометрического винта резцедержателя (рис. 2.7). Перемещение толкателя воспринимается чувствительным элементом 2 в головке винта.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.