Сверхвысокий износ станочного парка России требует дорогостоящих ремонтов. Для сокращения расходов следует ремонтировать прежде всего узлы, не обеспечивающие надежность. Их выявляют предремонтной диагностикой с помощью периодически подключаемых датчиков.

В многошпиндельных токарных автоматах отказы наступают чаще всего при разрегулировке и повышенном износе деталей распределительного вала, управляющего циклом обработки. Диагностическим признаком выбирают крутящий момент Мкр на распредвале. Между приводом и распредвалом устанавливают тензометрический датчик, связанный через токосъемник с УСО и ЭВМ. Определение технического состояния и повреждения состоит в сопоставлении графика изменения Мкр в течение цикла обработки с эталонными графиками, полученными путем обработки большого числа графиков, записанных при контроле отрегулированных автоматов. При несоответствии величины Мкр и графика Мкр=f(T) виды повреждения, дефекты, причины возникновения и способы их устранения определяют по типовым дефектным картам (графикам) механизмов, полученным в результате обобщения при выявленных дефектах. Записывается также угловая скорость распределительного вала, что позволяет определить равномерность его вращения и стабильность работы муфт.

Крутящий момент на распределительном валу служит объективным критерием качества механизмов многошпиндельных автоматов: суппортов, зажима и подачи прутка, муфт, поворотно-фиксирующего механизма. Диагностирование их осуществляется методом сопоставления графиков и проводится как после ремонта, так и в процессе сборки станков.

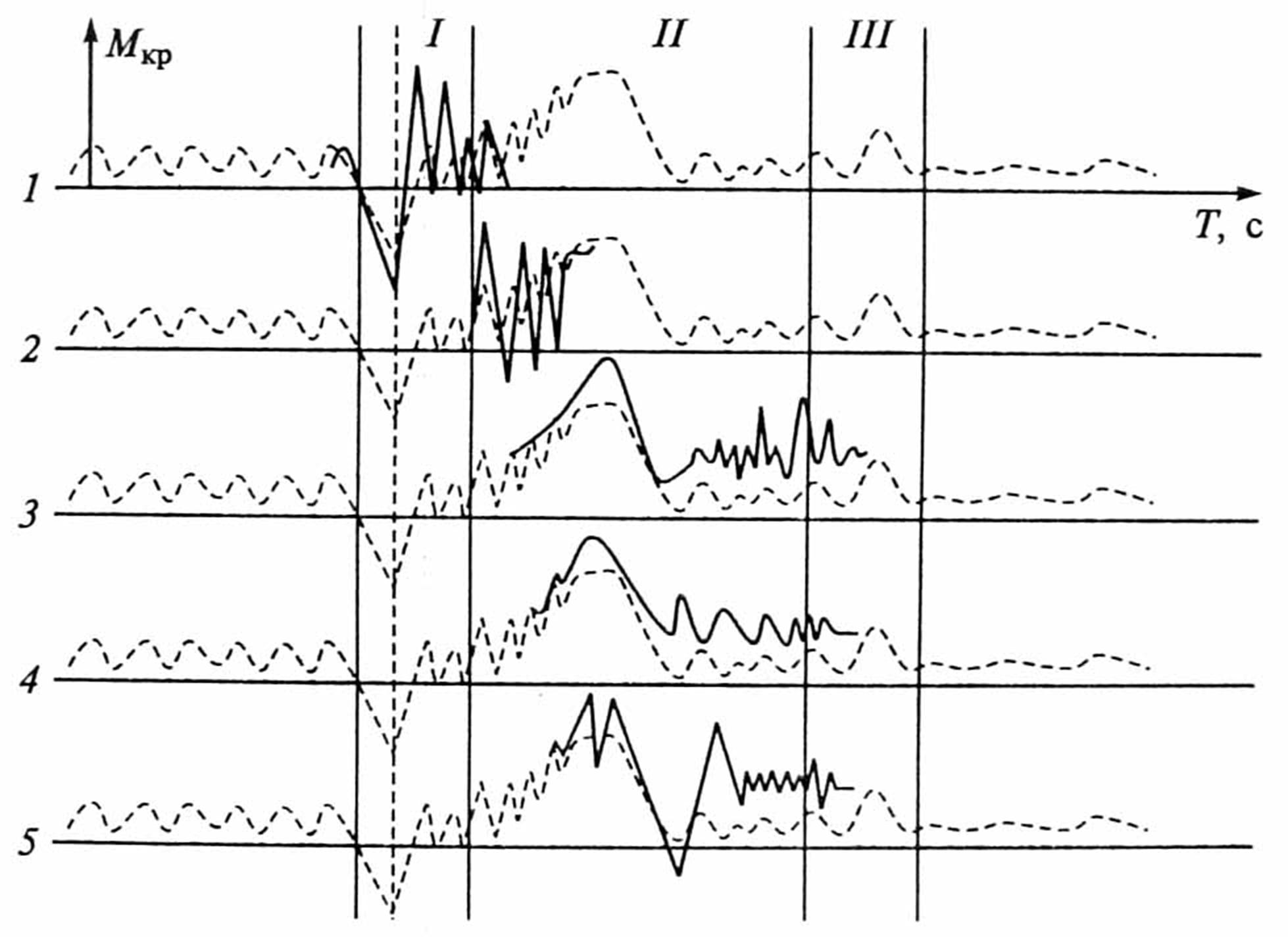

Рассмотрим диагностику повреждения поворотно-фиксирующего механизма (рис. 2.23). Даже небольшие неточности изготовления деталей механизма, нарушение правильности регулировки и режима обкатки вызывают заметное отклонение крутящего момента на распределительном валу от эталонных показателей. Выявлено 5 случаев повреждения при наложении на эталонные графики графиков, отображающих действительное состояние механизма. На временной шкале на рис. 2.23 отменены этапы поворота шпиндельного блока: 1) расфиксация и подъем блока; 2) поворот; 3) фиксация. Анализ графиков выявил следующие повреждения:

1. удары при расфиксации шпиндельного блока вызваны неправильным положением рычага с роликом относительно кривой кулачка фиксации блока;

2. удары в начале поворота шпиндельного блока вызваны неправильным угловым положением мальтийского креста;

3. увеличение момента при повороте вызвано недостаточной обкаткой механизма поворота;

4. значительное увеличение момента при повороте вызвано неправильной регулировкой механизма подъема шпиндельного блока;

5. удары при повороте вызваны неправильной сборкой привода вращения, нарушена плавность поворота шпиндельного блока.

Рис. 2.23. Сопоставление эталонных графиков (штриховые линии) с графиками текущего состояния (сплошные линии) поворотно – фиксирующего механизма

Повреждение в гидроприводе изменяют скорость перемещения силовых головок, нарушая синхронизацию работы станков в линии. Диагностируют скорость перемещения рабочего органа станка. Сопоставляют эталонные и текущие зависимости V=f(T). Используют дефектные графики, характерные для неисправностей дросселя, регулирующего ход поршня, зазоров в зеркале цилиндра и неисправностей манжеты. Для измерения используют датчики линейных скоростей, выполненные в виде конденсатора, одна из пластин которого перемещается со скоростью υ рабочего органа.

2.4. Диагностика гибких производственных систем.

Основу гибких переналаживаемых производств составляют робототехнические комплексы (РТК), состоящие из станков с ЧПУ (главным образом многооперационных и обрабатывающих центров ОЦ) и роботов второго поколения с системой числового программного управления. В состав ГПС входит складское автоматизированное хозяйство и развитая система транспортирования деталей и оснастки. ГПС отличается многоуровневой системой программного управления от ЭВМ различных классов и микропроцессоров, осуществляющей планирование и диспетчеризацию, подготовку производства, управления, учёт и контроль за состоянием оборудования и инструмента. Конфигурация таких систем разнообразна.

Для ГПС перед диагностикой встают следующие задачи:

а) поддержание заданных условий выполнения технологического процесса (технологическая надёжность);

б) предупреждение поломок или своевременная остановка оборудования в аварийных ситуациях;

в) прогнозирование развивающихся дефектов для уточнения сроков ремонтов и предупреждений аварий;

г) контроль качества регулировки механизмов и выдача объективной информации в различной форме для обеспечения регулировании персоналом ответственных сборочных единиц;

д) проверка качества ремонта оборудования;

е) поиск и достаточная глубина локализации мест дефектов, включение резерва или оповещение персонала о месте отказа;

ж) определение критериев оценки качества выполнения технологического процесса;

з) выбор критериев оценки состояния оборудования;

и) назначения рациональных сроков обкатки каждого экземпляра оборудования;

к) получение эталонных величин параметров и эталонных характеристик для контроля состояния и диагностирования оборудования.

Для диагностирования ГПС наиболее часто используются следующие методы:

1. Метод временных интервалов, в силу универсальности позволяющий анализировать простои, определять показатели надёжности, контролировать режимы работы, системы управления, получать циклограммы и т. д. Кроме встроенных средств: реле, переключателей, конечных выключателей и др. используют для детального обследования временные датчики силовых и кинематических параметров. Сравнивая значения с нормами, метод позволяет осуществить первичную локализацию неисправности.

2. Метод эталонных (нормированных) модулей, наиболее широко используемый, основан на сравнении экспериментально определённых и расчётных численных значений параметров и показателей качества с их паспортными данными и нормами технических условий. Преимущество метода в разностороннем использовании информации (проверке деталей на прочность и износоустойчивость, прогнозирование ресурса и др.). Реализация метода, основанная на предельных значениях модуля кинематических и силовых параметров, не требует сложной аппаратуры и программного обеспечения.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.