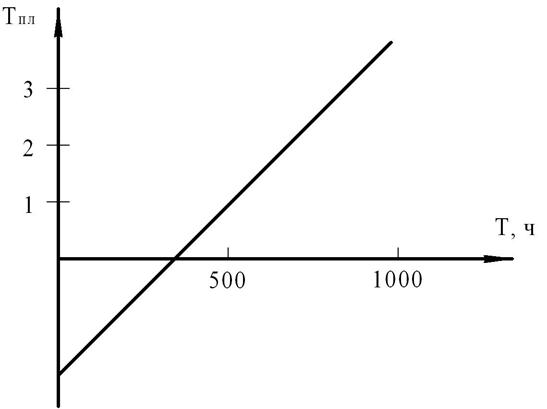

По рис.1.14 можно определить трудоёмкость плановых ремонтов. Ремонтная стоимость оборудования R определяется по формуле:

|

|

8 |

|

|

где: |

Ko-Стоимость оборудования; Γ,α–коэффициенты, определяемые из таблиц: положение о планово-предупредительном ремонте технологического и подъёмно-транспортного оборудования машиностроительных предприятий. |

|

Рисунок 1.14. Возрастание трудоёмкости плановых ремонтов.

2. Диагностика технологических систем.

2.1 Цели и задачи диагностики.

Диагностирование повышает надежность технологической системы (ТС). Непрерывное диагностирование состояния инструмента позволяет обеспечить его замену при достижении предельного состояния, т.е. фактического отказа. Наработка на отказ (главный показатель надежности) будет возрастать при предупредительной замене. Увеличение наработки происходит в результате сокращения вмешательств для наладки при отказах.

Результаты диагностирования можно использовать при управлении процессами, вызывающими повреждения или отказ, что повышает наработку. При этом меняется частота вращения, температурный режим, траектория движения инструмента и др.

Отказ приводит к остановке станка и требуется выполнение восстановительных работ. Надежность технологического процесса будет зависеть не только от факта отказа, но от времени и затрат средств на его устранение и восстановление работоспособного состояния. Диагностирование состояния сокращает время на поиск повреждения, т.к. при диагностике определяется место возможного повреждения, исключаются аварийные и катастрофические отказы, требующие значительного времени и средств на восстановление работоспособного состояния. Это повышает коэффициент технологического использования системы (ТС) и производительность.

Выбор варианта системы диагностики должен производится на основании коэффициента эффективности капитальных вложений, выражающего годовую экономию от применения диагностики:

Е=(С1-С2 )/(К2-К1),

Где С1 и С2- себестоимость годового выпуска деталей без диагностирования и с диагностированием состояния ТС;

К2 и К1- капитальные затраты на производство годового выпуска деталей без диагностики и с диагностированием.

Стоимость системы диагностики может быть высокой. По данным работы [1] система технически окупается, если время простоев многоинструментального станка с ЧПУ или ОЦ сокращается на 10-20 ч/год. В сложных технологических системах, к которым относится ГПС, ужесточаются требования к оперативности, достоверности и глубине диагностирования, но и облегчается и удешевляется применение автоматизированных процедур диагностирования благодаря широкому использования ЭВМ и микропроцессоров. К целям диагностики в сложных ТС относится:

а) поддержание заданных условий выполнения технологического процесса (технологическая надежность);

б) предупреждение поломок или своевременная остановка оборудования в аварийных ситуациях;

в) прогнозирование развивающихся дефектов с целью уточнения сроков ремонта и предупреждения аварий;

г) контроль качества регулировки механизмов и выдача объективной информации в цифровой или аналоговой форме для облегчения качественной регулировки персоналом ответственных сборочных единиц;

д) проверка качества ремонта оборудования;

е) исключение возможности вредного влияния технологических сред, излучения и отходов на производственный персонал.

При пуске новых сложных ТС к задачам технической диагностики (ТД) относятся:

а) достаточная глубина локализации мест дефектов, включение резервов, изменение режимов работы или оповещение персонала о месте отказа;

б) определение критериев оценки качества выполнения технологического процесса;

в) выбор критериев оценки состояния оборудования;

г) индивидуальное назначение рациональных сроков обкатки для каждого экземпляра оборудования;

д) проверка качества регулировки всех механизмов и отладки оборудования;

е) получение эталонных величин параметров и характеристик для каждого состояния и диагностирования оборудования.

В соответствии с ГОСТ 20911-89 техническая диагностика определяется как «область знания охватывающая теории, методы и средства определения технического состояния объекта». Техническое состояние определяется как состояние, которое характеризуется в определенный момент времени, при определенных условиях внешней среды, значениями параметров, установленных технической документацией на объект.

Конкретное определение технической диагностики дается в энциклопедическом словаре: «Техническая диагностика как отрасль знаний, занимающаяся установлением и изучением признаков, характеризующих наличие дефектов, образующихся в объекте при его эксплуатации с целью предсказания возможных отклонений в состоянии объекта, а также разработкой методов и средств обнаружения дефектов».

В ряде публикаций техническое диагностирование идентифицируют с контролем технического состояния, поскольку среди задач технического диагностирования контроль технического состояния стоит на первом месте. Помимо контроля в задачи диагностирования входят поиск места и определение причин отказа, а также прогнозирование технического состояния. При создании систем диагностирования необходимым является измерение основных повреждений, наиболее существенно влияющих на техническое состояние. Измерение можно производить периодически, а для быстропротекающих процессов-непрерывно. При невозможности провести измерение прямыми методами используют косвенные измерения, при которых искомые значения величины находят по известной зависимости между ней и величиной, доступной измерению в процессе обработки. Косвенные методы определение повреждения возможны после выявления признаков повреждения. Признаками могут служить параметры внутренних процессов в объекте, которые измеряются также косвенно.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.