2. Метод регламентированных усечений.

Весь интервал колебания технологических параметров рассекается на узкие диапазоны с псевдостабильными характеристиками, по которым производится распределение готовых изделий из общего потока. Параметрами являются технологические режимы оборудования, которые под влиянием возмущающих воздействий могут существенно меняться. В каждом интервале рассчитывается выход годных деталей. Делается вывод о целесообразности управления.

3. Метод эквивалентного замещения.

Он включает следующие этапы:

а) измерения выходных параметров действующей автоматизированной ТС;

б) установка средств диагностики и сигнализаций без нарушения технологии;

в) наблюдения за протеканием операций, вызов наладчика или технолога при потере работоспособности, фиксируемой диагностическим средствами, фиксирование простоев по организационно-техническим причинам;

г) измерения выходных параметров системы после проведения коррекции технологического процесса.

д) принятие решения о целесообразности предполагаемой коррекции технологического процесса.

При этом исследователи с временными техническими средствами выполняют функции, вводимые при коррекции технологического процесса.

Разновидностью метода является метод разрыва связей, заключающийся в том, что в производственной системе без ущерба разрываются истинные связи (например порядок транспортирования) и вводятся временные, соответствующие предполагаемой коррекции технологического процесса.

4. Метод сужения потока.

Поток изделий после конкретной операции, где намечена коррекция технологического процесса, принудительно снижается, исходя из требования качестве данной операции. Метод применяется в основном для оценки эффективности расположения контрольных операций в различных звеньях технологического процесса, т.к. своевременная отбраковка изделия на промежуточных операциях приводит к снижению себестоимости из-за сокращения потерь не последующих операциях.

2.4.2 Диагностика промышленных роботов

К основным критериям качества роботов и манипуляторов относятся число степеней свободы, обслуживаемое пространство, занимаемая площадь быстродействие, быстроходность при выполнении отдельных движений,нагрузочная способность,отношение массы робота к массе груза и оснастки, вес и моменты инерции ведомых звеньев, инерционные моменты и усилия, усилия зажима транспортируемых деталей, точность позиционирования или отслеживания заданной траектории, воспроизводимость заданного закона движения (в том числе равномерность), энергетические и вибрационные характеристики и КПД, температурные деформации, запас устойчивости и зона нечувствительности системы управления, показатели надежности, контролепригодности и др.

Квалиметрическим методом строится граф и таблица уровней показателей качества основных механизмов и частей робота: механизмов линейного и углового позиционирования и др. По экспериментальным данным проводится нормирования комплексных показателей, как в целях диагностики, так и при проектировании роботов, выборе возможных диапазонов режимов работы (быстроходность и грузоподъемность). Показатели качества по мере износа снижаются, и пределы поля допуска также меняются.

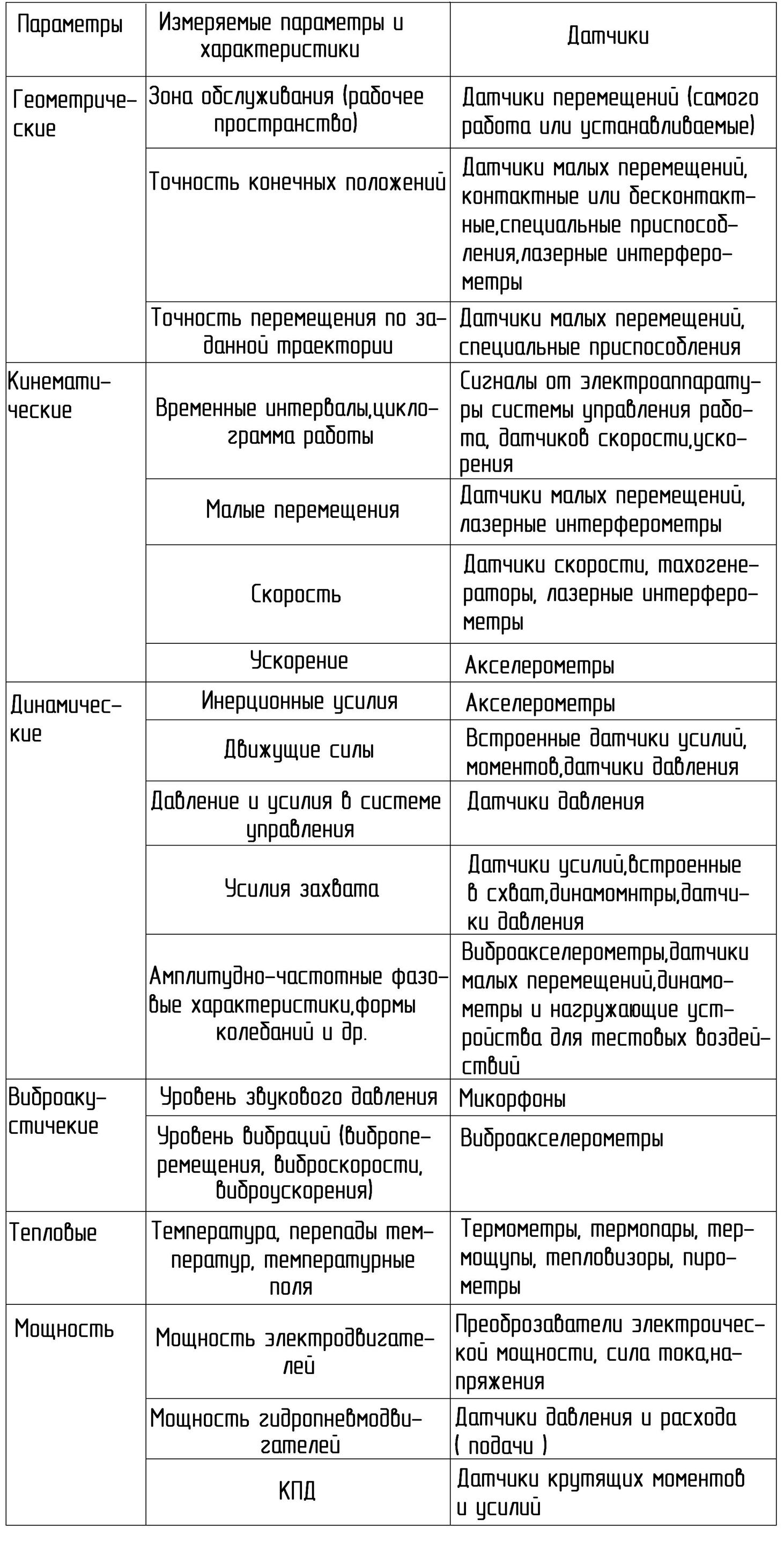

Для питания и диагностирования роботов используется кинематические, динамические методы и методы определения точности параметров. В таблице 2.3 приведены основные измеряемые параметры и датчики для питания и диагностирования роботов.

Таблица 2.3.

Основные измеряемые параметры и датчики для испытания

и диагностирования роботов

При функционировании робота определяются точностные, кинематические, динамические, виброакустические, тепловые параметры и мощность. Для этих основных испытаний необходим сравнительно небольшой набор датчиков. Дополнительные испытания проводятся в связи с технологическим назначением робота и более подробным исследованием его свойств (контроль надежности захвата и удержания и др.). Наиболее трудоемки точностные испытания, проводимые многократно (до 25 раз). При оценке робота в целом следует учитывать, что параметры зависят от режимов диагностирования: скорости, массы объектов и др.

При разработке методики диагностирования приходится назначать типовые, наиболее характерные движения и значения параметров, либо наиболее неблагоприятные испытания, уточненные по результатам лабораторных испытаний. Исследования тепловых полей проводятся совместно с исследованиями температурных деформации, при этом устанавливается длительность стабилизации их.

Вибрационные, амплитудно-частотные и другие фазовые характеристики и формы колебания позволяют определить собственные частоты и жесткость элементов конструкции робота. Для диагностики отдельных агрегатов применяют специальную аппаратуру. Зону обслуживания, траектории движения, длины перемещений, деформации и скорости перемещения можно определить фотограммометрическими методами. В этих методах не захвате робота располагается импульсный источник света, соединенный с источником питания и устройством для изменения частот импульсов. Изображение, проектируемое на темный экран, фотографируется фотокамерой. Изображение по фотопленке после съемки измеряется на специальной установке и по этим данным рассчитываются исследуемые параметры с внесением соответствующих поправок. Изображение на пластине получается в виде ряда точек или штрихов, отражающих траекторию движения или координаты объекта. По этим данным аппроксимируются скорость и ускорения. Точность расчета скорости удовлетворительно, а ускорения не всегда.

Метод в ряде случаев имеет преимущество перед голографией и лазерной интерферометрией по точности и экономичности, несмотря на громоздкость и плохую автоматизацию.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.