2.2.7 Однопараметрическая диагностика.

Состояние ТС в этом случае надежно распознается одним признаком. Система диагностики работает по технологическим алгоритмам, состоящим из трех частей:

а) алгоритм измерения диагностического признака повреждения и подготовки данных для второй части;

б) распознавание состояния объекта по результатам текущего состояния признака с уставкой;

в) на основании сопоставления принимается решение о прекращении обработки детали или управления технологическим процессом.

Алгоритм должен содержать команды, приводящие к уменьшению повреждений, влияющих на показатели надежности. Частота опроса датчиков должна быть высокой, что позволяет своевременно реагировать даже на неожиданные отказы в виде поломок и выкращивании.

Распознавание состояния инструмента осуществляется разными алгоритмами. Необходимо правильно определить критерия состояния. Целесообразно использовать зависимости признаков Пi=f(h,v,s,t,HB). Процедура определения таких зависимостей, предельного значения износа h и введение их в ЭВМ называют обучением системы диагностики. Текущий сигнал П сопоставляется с заранее заданным, соответствующим предельному h, соответствующему при отказе из-за износа или поломки. Обучение состоит в установлении предельных границ изменения контролируемого сигнала, скорости изменения контролируемого сигнала. Это выполняется в предэксплуатационный период с помощью автоматизированных систем научных исследований обработки резанием, описанных в [1]. Примеры действующих систем диагностирования приведены в табл. 2.2.

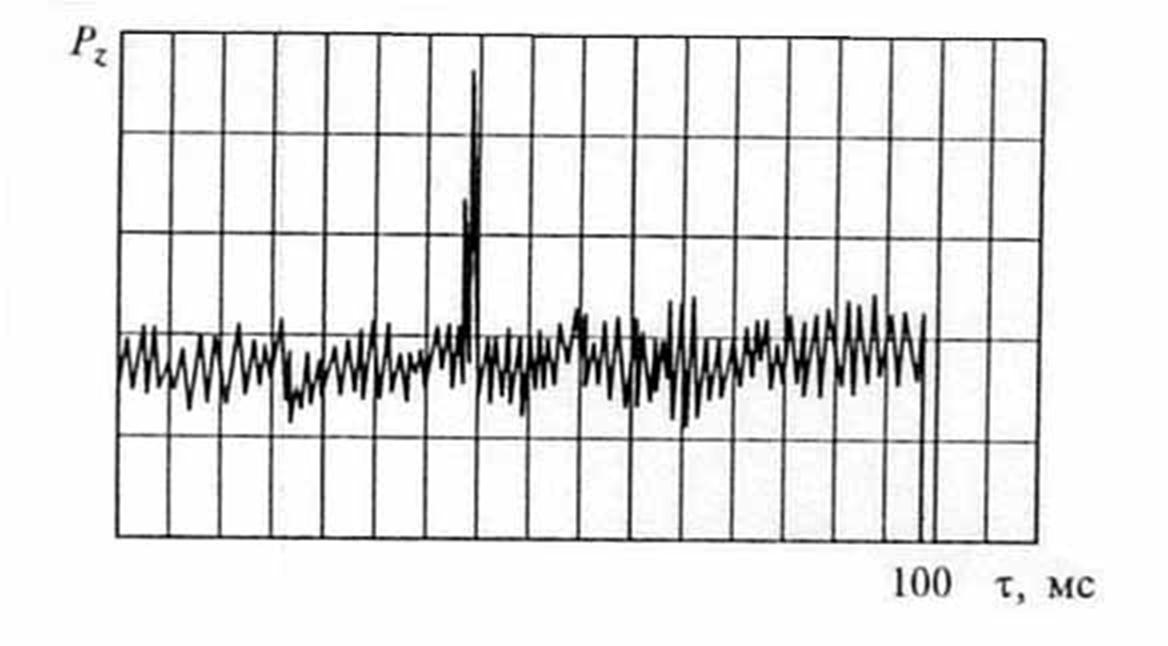

Отказ инструмента регистрируется тогда, когда кривая П=f(T) пересечет установленный предел, соответствующий предельно допустимому износу. Текущее среднее значение П сопоставляется с предельно допустимым максимальным Пmaxn. Иногда износ приводит не к росту, а к падению величины признака. Поэтому устанавливают в этих случаях не верхний, а нижний предел признака Пminn. В литературе Рmaxn и Рnmin называют уставными, а процедуру диагностики называют по уставкам. Текущие средние значения параметра по периодическим опросам датчика сравнивают с уставками. Изменение параметра имеют пилообразную форму (рис. 2.16) и их осредняют.

Таблица 2.2

Системы диагностирования инструмента

Рис. 2.16 Диагностический сигнал за один опрос датчика

Осредненный сигнал используют при диагностики износа, поскольку скорость его невелика, а случайный выброс П за уставки не вызовет ложного сигнала об отказе. При диагностировании износа дальнейший признак часто берется не только по среднему значению, но и по статическим характеристикам и математическим преобразованиям сигналов. Бывает, что сами параметры мало зависят от износа, но их дисперсии растут существенно, что позволяет их использовать в качестве диагностических признаков.

При распознавании износа по колебаниям также применяют уставки, но необходимо исключить большое количество паразитных сигналов, искажающих картину. Это усложняет алгоритм диагностирования. При работе по уставкам часто функции диагностики и принятия решения выполняет автономное устройство – монитор (следящее устройство). В нем используют принцип сравниванием измеряемого параметра с уставками. Требуется специальная программа диагностирования для каждой детали. Можно в мониторе сравнивать накопленную наработку со стойкостью. Такой метод диагностирования называют таймерным.

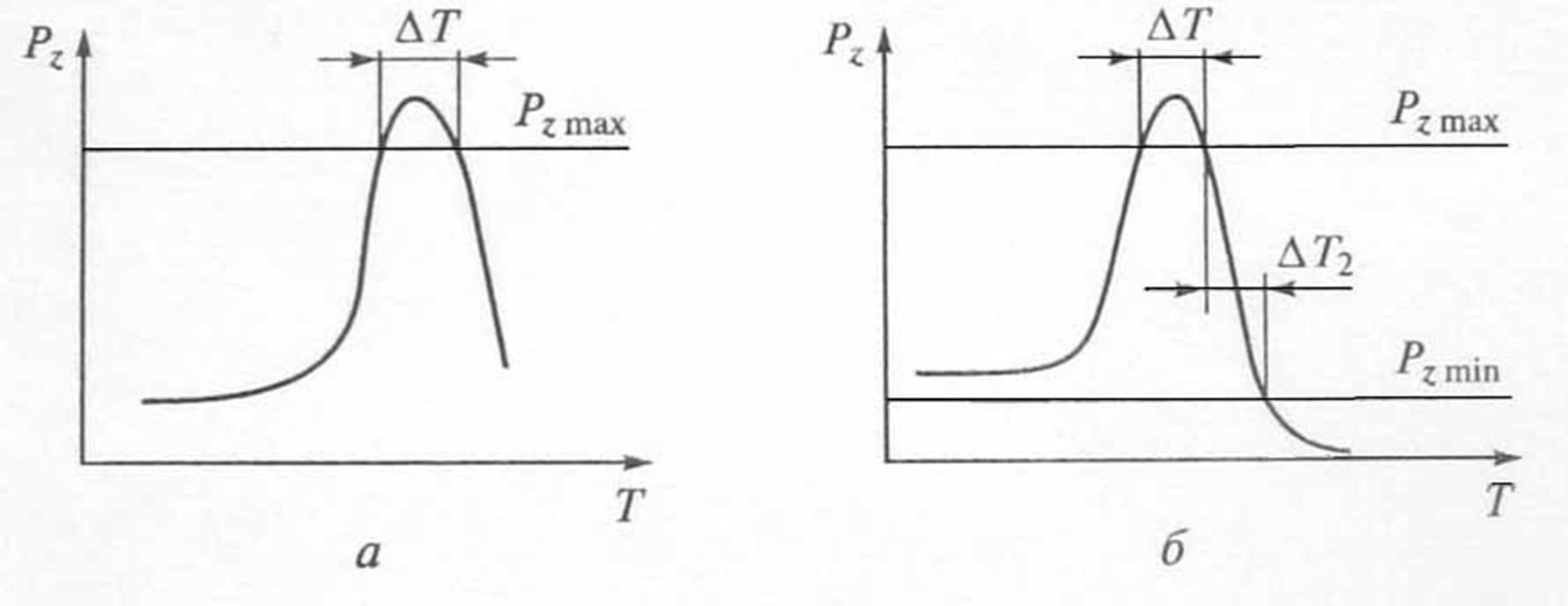

Разработка алгоритма надежной диагностики поломок (скалывания) инструмента затруднена, поскольку их причины разнообразны и поэтому поведение диагностических признаков перед поломкой различно. Отделяемая при скалывании часть режущей пластинки может сразу выйти из контакта или станет разворачиваться или даже заклиниваться, что вызовет неоднозначные сигналы из зоны резания после скалывания. Сила является основным диагностическим признаком поломки, а составляющая Рz характеризуется зависимостью, представленной на рис. 2.17 а.

Рис 2.17 Графики изменения составляющей Рz при поломке инструмента

После превышения (кратковременного) силой верхнего пикового значения Рzmax наступает ее падение. Длительность нахождения сигнала за Рzmax составляет 0,1 мс. Это время превышает время случайных всплесков сигнала. Это исключает поломку от других случаев возрастание силы. В алгоритме диагностирования поломок по Рzmax для исключения случайных помех вводится задержка времени ΔТ между началом превышения Рzmax и появлением информации о поломке. Тогда необходимо выполнить неравенство: Pz>Pzmax и ΔТ>ΔТ1, определенное экспериментально. Такой алгоритм недостаточно надежен, поскольку возможны ложные команды из-за случайного характера временных параметров. Для повышения надежности алгоритма фиксируют время ΔТ1- продолжительность превышения Pzmax и ΔТ2- время от обратного перехода Рzmax до перехода через Pzmin. Такая картина характерна при поломках (рис. 2.17). Задаются эталонные значения ΔТ1эт и ΔТ2эт и решение при поломке принимают, если ΔТ≥ΔТ1эт и ΔТ2≤ΔТ2эт. Такой алгоритм обладает помехозащищенностью.

Когда разрушение инструмента носит усталостный характер, то сила резания при поломке не возрастает, а падает резко или постепенно до значения ниже Рzmin. Сигнал о поломке в алгоритме фиксируется при Рz<Pzmin. и для исключения ложных команд, если ΔТ≤ΔТэт.

Диагностическим признаком поломки может служить сигнал ЭДС. При образовании микротрещин и поломке режущей пластины амплитуда колебания резко возрастает. Использование этого принципа диагностики требует выделения нужного диапазона частот и выделения полезного сигнала при множестве помех для каждого конкретного случая.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.