Рисунок 7 – Схема организационной связи вакуумного участка со смежными производствами

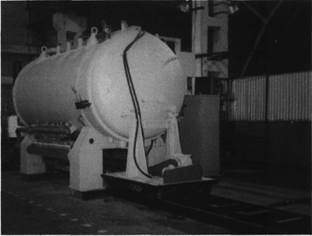

Рисунок 8 - Общий вид «ПВ-900»

«ПВ-900» является дальнейшим развитием установок «УВН-1500», «УВН-15.45/8,5» и «ПВ-850». Печь вакуумная «ПВ-900» (рисунок 8) предназначена для реализации операции вакуумного отжига крупногабаритных сварных конструкций. Вакуумный отжиг титановых конструкций обеспечивает: снижение содержания водорода до безопасного уровня и, как следствие, устранение склонности металла к водородной хрупкости; снятие нежелательных остаточных напряжений; максимально возможное сохранение циклической прочности; нанесение защитных плёнок; предотвращение наводораживания в процессе эксплуатации; сохранение геометрии отжигаемого изделия.

Новый подход к проектированию установки «ПВ- 900» предусматривает существенные изменения в конструкции установки, вакуумной системе, системе охлаждения и АСУ ТП, что позволяет существенно расширить технологические возможности, повысить технический уровень и надёжность.

Необходимость вакуумного отжига диктуется следующими специфическими особенностями титановых сплавов: высокой склонностью к водородному замедленному разрушению; чувствительностью к остаточным растягивающим напряжениям, которые из-за направленной диффузии водорода могут привести к замедленному хрупкому разрушению; повышенной чувствительностью к концентраторам напряжений; неблагоприятным влиянием альфированной поверхности на ресурсные характеристики детали; значительным влиянием структуры материала на служебные характеристики конструкции.

К новым решениям установки «ПВ-900» можно отнести:

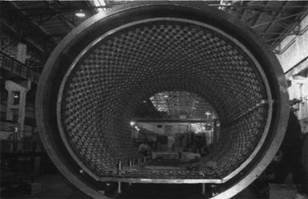

- размещение вакуумной системы в торце задней крышки вдоль продольной оси камеры нагрева, обеспечивающее эффективную откачку в пространстве между поверхностью камеры и секциями нагрева;

- новую конструкцию уплотнения токовых подводов, существенно снижающую вероятность возникновения микродуг;

Рисунок 9 - Секции нагрева «ПВ-900»

- увеличение зон управления нагревом, повышающее управляемость градиентом температуры по длине камеры;

- уменьшение количества нагревательных секций, снижающее теплопередачу на внешнюю оболочку и, следовательно, тепловые потери;

- сферическую форму донышек на торцевых крышках, снижающую влияние охлаждаемых поверхностей на рабочую камеру, что уменьшает металлоёмкость и обеспечивает высокие энергетические показатели рабочей камеры;

- увеличение скорости охлаждения с использованием охлаждённой газовой смеси, прокачиваемой через внешний теплообменник;

- построение вакуумной системы на базе форвакуумного и высоковакуумных постов, оснащённых измерительными средствами давления компании Pfeiffer Vacuum и системой управления на базе микроконтроллера;

- наличие пневматических клапанов, обеспечивающих безопасную работу при аварийных ситуациях;

- применение в вакуумной и газовой системах хладоновых ловушек, снижающих парциальное давление углеводородов в камере установки;

- наличие узла подготовки воздуха и ресивера в составе пневматической системы;

- повышение надёжности измерения и контроля температуры благодаря использованию двух термопар в каждой зоне камеры, автоматический переход управления температурой с одной термопары на другую;

-увеличение диаметра нагревателей до 12... 13,5 мм снижает величину напряжения в камере и, как следствие, повышает безаварийность и увеличивает ресурс их работы (напряжение на нагревателях снижено до 50V при максимальной скорости подъёма температуры);

- разделение контуров охлаждения рабочей камеры и механизмов вакуумной системы;

- высокий уровень информационного обеспечения оператора и технолога: диагностика работы насосов по температуре, контроль воды в 57 точках, аварийная звуковая и световая сигнализации, набор блокировок при некорректных действиях оператора, цифровая и графическая визуализация параметров технологического процесса, переход установки в безопасное состояние при возникновении внештатных ситуаций;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.