В процессе производства титановых полуфабрикатов, изготовления изделий и их эксплуатации происходит более или менее интенсивное наводороживание металла. Водород может проникать в титан и его сплавы при литье слитков, обработке давлением, термической обработке, сварке, травлении, при нанесении электролитических покрытий, а также при работе в водородосодержащих средах. В результате наводороживания при технологических процессах содержание водорода в металле, по крайней мере в локальных объемах, может возрасти до концентраций, при которых возможно развитие водородной хрупкости. В таком случае в конце технологического цикла производства конструкций и изделий следует предусмотреть вакуумный отжиг с целью снижения содержания водорода до безопасного уровня, гарантирующего безопасную эксплуатацию в течение всего ресурса.

Основное назначение вакуумного отжига – снижение содержания водорода в металле до таких низких концентраций, при которых исключено развитие водородной хрупкости в течение всего ресурса эксплуатации. Вместе с тем решается ряд дополнительных проблем: а) исключается взаимодействие титановых сплавов с кислородом воздуха, так что не образуется недопустимый по толщине альфированный слой; б) снижаются остаточные напряжения после сварки; в) обеспечивается с помощью специальных приспособлений формирование заданных геометрических форм конструкции.

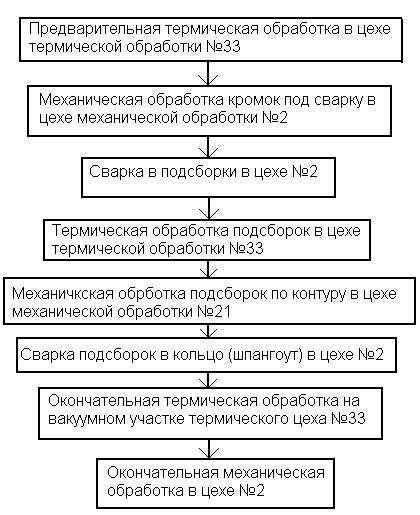

Окончательная термическая обработка изделий проводится в вакуумных печах. Технология окончательной термической обработки включает в себя: а) подготовительные операции; б) загрузку изделий в печь; в) собственно термическую обработку (нагрев, выдержку, охлаждение); г) выгрузку изделий из печи; д) контрольные операции.

Перед загрузкой в печь детали обезжиривают протиркой чистыми салфетками, смоченными ацетоном, с последующей 2—3-кратной промывкой салфетками, смоченными горячей водой, и сушкой на воздухе. Если агрегат содержит полости, которые закрываются при сборке, то эти места должны быть обезжирены до их закрытия. Промытые детали и агрегаты хранят в закрытых полиэтиленовых или целлофановых мешках. Перерыв между обезжириванием (промывкой) и термической обработкой не должен превышать 5 сут

Обезжириванию подвергают также оснастку, применяемую при термической обработке, в частности, приспособления, предупреждающие коробление узлов. Конструкция этих приспособлений должна предусматривать термическое расширение узла при нагреве.

Далее проводится заневоливание изделий. Эта операция включает в себя: укладку детали на базовую плиту, установку под стенки «карманов» детали специальные регулируемые опоры: в местах с нулевыми отклонениями от плоскости - без зазора, а в местах с отклонениями, превышающими нулевое отклонение - с зазором равным отклонению в данной точке согласно схемы замеров; равномерную установку на верхнюю плоскость изделия напротив регулируемых опор технологических грузов массой по 14кг. Интервал времени между окончанием заневоливания детали и началом отжига не должен превышать 24 часа.

Детали загружают в печь с определенными зазорами между собой и на достаточном удалении от нагревательных элементов печи. Вместе с деталями, в печь загружают не менее одного образца на садку для контроля содержания водорода и глубины альфированного слоя.

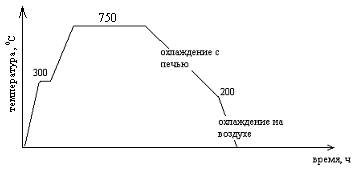

Отжиг с термофиксацией проводится в вакуумной печи типа УВН – 1500М или ПВ900. Режим термической обработки для деталей шпангоут №31, №38, №42, №45 следующий: нагрев до температуры 3000С, выдержка 15 минут (газация), далее нагрев до (750±10) 0С, выдержка при этой температуре (120+10) минут, охлаждение с печью до температуры (200±10) 0С, далее на воздухе (рисунок 6). Скорость нагрева до заданной температуры и скорость охлаждения (60…80) 0С/ч.

Рисунок 6 – Режим окончательной термической обработки шпангоутов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.