Технологическая схема термической обработки двухстадийная, предусматривающая интенсивное ступенчатое охлаждение водой на участке между чистовым блоком и виткообразователем (12) от температуры прокатки до 860°С (первая стадия) и более медленное регулируемое охлаждение плоских витков катанки воздухом на транспортере Стилмор (13).

Линия водяного охлаждения (11) длиной 44 метра состоит из четырех охлаждающих секций. Между третьей и четвёртой секцией выполнен разрыв длиной 12 м (компенсационный участок), для полного выравнивания температур по сечению проката. Настройка участка ускоренного охлаждения должна исключить возможность закалки поверхностного слоя металла с последующим образованием в нем структур отпущенного мартенсита. Температура самоотпуска металла после водяного охлаждения контролируется в начальном участке роликового транспортера, непосредственно за виткоукладчиком.

Прокат после участка водяного охлаждения виткоукладчиком сворачивается в витки и укладывается на пластинчатый транспортер Стельмор (13) который служит для перемещения разложенных витков катанки над шахтами воздушного охлаждения. Это охлаждение ускоренное, с продувкой витков вентиляторами является второй завершающей стадии сорбитизации катанки

Камера образования бунтов (14) установлена в конце роликового транспортера и представляет собой шахту из металлоконструкций диаметром 1160 мм и высотой 5 м. Витки подаются в камеру закладочной цепью с постоянной скоростью. В камере установлены делительные ножницы и разделительный палец для порезки мотка катанки на 2 бунта. Под камерой располагается станция приёма бунтов, служащая для сбора витков в бунты и передачи их на крюковой конвейер №1. Крюковым конвейером бунты транспортируются на участок отделки готовой продукции и одновременно отбираются образцы для контроля качества в соответствии с ЗТУ 840-03-97 и испытаний на осадку, а также навешивается маркировочная бирка не менее чем в трех местах, с указанием марки стали, номера плавки, бригады.

Отделка готовой катанки заключается в прессовании и обвязке мотков проволоки. Здесь же уточняется вес бунта, производится визуальный контроль качества поверхности, смотки. Устройство для прессования и обвязки бунтов расположено под крюковым конвейером и служит для о прессовки и обвязки бунтов в горизонтальном положении на крюке конвейера. Весы расположены под крюковым конвейером, за устройством для прессования, и служат для взвешивания обвязанных бунтов на крюке конвейера. Станция разгрузки бунтов состоящая из трех подъемных тележек предназначена для снятия бунтов с крюкового конвейера №1 и передачи их на склад готовой продукции посредством электромагнитного крана.

2.3 Технологический процесс и оборудование для производства проволоки РМЛ

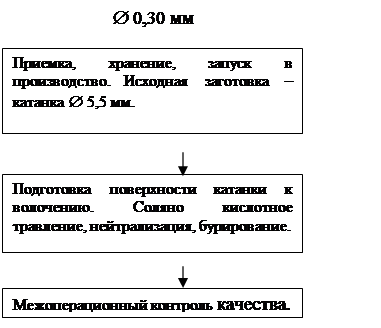

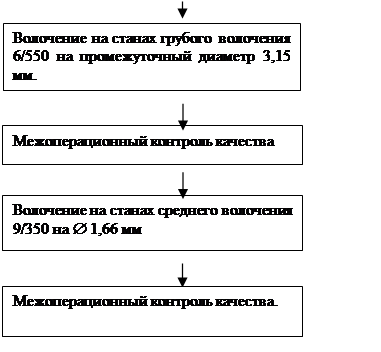

2.3.1 Технологическая схема производства проволоки РМЛ Æ 0,30 мм

Технологические схемы производства проволоки данного сортамента из горячекатаной заготовки Æ 5,5 мм представлены на рисунке 2.3

Бунты заготовки поставляют в сталепроволочный цех в вагонах по железной дороге. Приемка, входной контроль и хранение катанки осуществляется на цеховом складе. При разгрузке вагонов, мотки катанки с помощью электромостового крана укладывают на специально оборудованные места, сортируя по маркам стали, и плавкам. Сразу же отбираются образцы для входного контроля в соответствии с ЗТУ 840-03-97. По необходимости, в соответствии со сменным заданием осуществляют запуск мотков катанки в производство.

Удаление окалины, и подготовка поверхности катанки к волочению проводится на агрегате вибрационного травления. Схема агрегата приведена на рисунке 2.4. удаление окалины происходит методом солянокислотного травления, а подготовка поверхности к волочению заключается в нанесении подсмазочного слоя (бурирование )

|

|

||

|

||

|

|||

Рисунок 2.3 - Технологическая схема производства проволоки РМЛ

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.