q нитриды титана – не более 5мкм;

q максимальный балл неметаллических включений всех типов должен быть не более 2 балла по ГОСТ 1778-81.

Подусадочная неоднородность (подусадочная ликвация) в катанке, контролируемая в соответствии со шкалой приложения В данного ЗТУ, не должна превышать 2 балла для стали марки 75 К.

В случае появления ликвации в форме линии, считать эту линию диаметром описанного вокруг нее круга. Оценку ликвации производить по величине описанного круга, согласно шкалы приложения В данного ЗТУ.

Микроструктура катанки должна состоять из тонкопластинчатого перлита не более 2 балла по ГОСТ 8233-81. Сорбит отпуска в поверхностном слое, мартенситные и тростомартенситные участки, свободный цементит в микроструктуре не допускается.

В макроструктуре катанки не допускается несплошность металла вызванная наличием усадочной раковины, осевой рыхлости, трещинами, расслоениями, пузырями, шлаковыми включениями.

На поверхности катанки не должно быть: раковин, прокатных плен, раскатных трещин и раскатных пузырей, закатов. Допускается наличие отдельных поверхностных дефектов (отдельные риски, царапины, отпечатки, рябизна) глубиной не более 0.15 мм. Поверхностные дефекты, заполненные вкатанной окалиной – глубиной не более 0.05 мм.

Максимальная глубина обезуглероженного слоя катанки не должна превышать 0.1 мм. Полное обезуглероживание не допускается. Количество окалины на поверхности катанки не должно превышать 6 кг/т. Механические свойства катанки в состоянии поставки должны соответствовать требованиям приведенным в таблице 2.5.

Таблица 2.5 - Механические свойства катанки

|

Марка Стали |

Механические свойства, не менее |

||

|

Временное сопротивление разрыву,sв, МПа. |

Относительное удлинение.d, % |

Относительное сужение.y, % |

|

|

75К |

1085±115 |

11 |

35 |

Катанка поставляется в мотках массой 1000 – 1500 кг, состоящих из одного отрезка. Допускается наличие в одной партии 5% мотков состоящих из двух отрезков. Величина минимального отрезка в мотке должна составлять не менее ¼ части мотка.

Витки катанки в мотках должны быть уложены без перепутывания.

Катанка должна выдерживать испытания на осадку в холодном состоянии до 1/3 первоначальной высоты образца. Степень дефектности катанки после осадки должна быть не выше 2 баллов шкалы оценки дефектности поверхности катанки приложения С данного ЗТУ.

2.2.2 Технологический процесс производства катанки

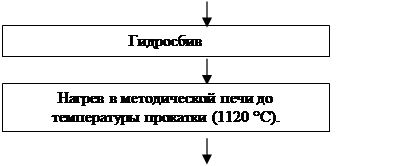

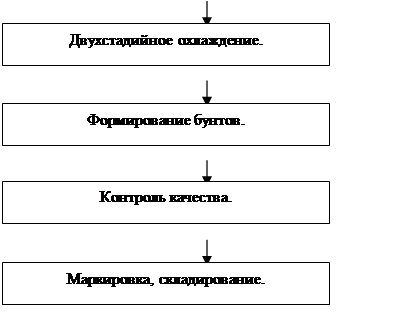

Технологическая схема производства катанки Æ 5.5 мм приведена на рисунке 2.1.

|

||

|

||

|

||

|

Рисунок 2.1- Технологическая схема производства катанки

На адъюстаже стана 850 заготовки сечением 125´125 мм подвергаются контролю, и подготовке поверхности к прокатке на стане 150 при этом, удаляется окалина с поверхности проката на дробеструйной установке.

При обнаружении поверхностных дефектов заготовки транспортируются на зачистку. Удаление дефектов производится на обдирочно-шлифовальных станках. С поверхности заготовок удаляются все дефекты, выявленные на установке «Мекана» и не соответствующее требованиям нормативно технической документации (НТД). Глубина зачистки дефектов не более 10 мм.

Дальнейшая обработка заготовок сечением 125´125 мм, в соответствии с технологической схемой процесса производится на стане 150. Схема расположения основного оборудования стана 150 приведена на рисунке 2.2. Взвешенная на весах рольганга загрузки (1) заготовка, для нагрева подается в нагревательную комбинированную методическую печь (2) с шагающими водоохлаждаемыми балками и шагающим подом, с верхним и нижним отоплением, боковой загрузкой и выдачей заготовок. В качестве топлива используется природный газ. Время нагрева заготовок предназначенных для производства проволоки РМЛ не более трех часов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.