Цилиндрические пружины изготавливают из прутков стали 55С2 или 60С2. Для повышения усталостной прочности, долговечности и надежности навитых и закаленных в специальной среде пружин производят специальную дробеструйную обработку, а также заневоливание. В результате обработки возникают остаточные сжимающие напряжения, которые при загрузке пружины уменьшают величину растягивающих напряжений в наружных волокнах. Заневоливание – это создание остаточных деформаций в сечении витка пружины, которые снижают уровень действующих напряжений при работе. Такие пружины в эксплуатации более надежны и долговечны.

Фрикционные гасители рессорного подвешивания просты в изготовлении и обслуживании, однако, не обеспечивают постоянства диссипативных сил на поверхности трения, вследствие чего снижается эффективность работы. Хорошую стабильность обеспечивает гидравлический поглощающий аппарат, однако, он дорог и менее надежен.

Представляется интересным применение конических винтовых пружин, изменяющих жесткость в зависимости от просадки рессорного комплекта вагона.

Тележка модели 18-100 проста в изготовлении, но при движении в кривых из-за не жесткости рамы тележки возможно забегание рам. Это повышает сопротивление движению. Перекос колесных пар при забегании рам отрицательно сказывается на работе буксового узла, увеличивает интенсивность износа гребней колесных пар.

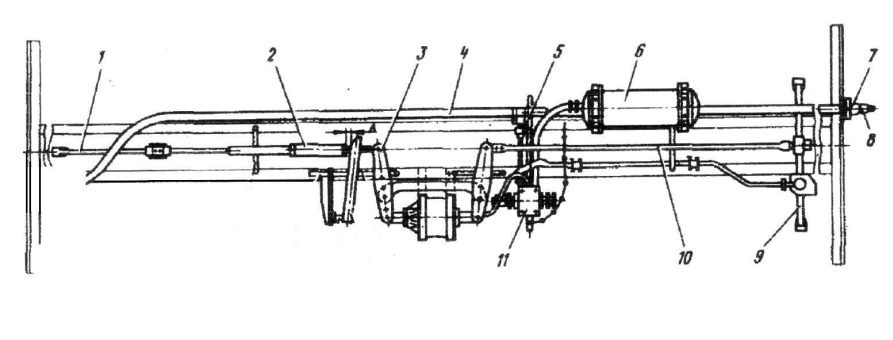

Схема тормозного оборудования приведена на рисунке 1.7.

|

Пневматическая часть

тормозного оборудования четырехосной цистерны состоит из ТЦ , ВР - 11,

двухкамерный резервуар которого четырьмя болтами крепится на специальные

кронштейны, расположенные в средней части котла в зоне его нижней образующей.

Он соединен трубами диаметром 0.018м с тройником-кронштейном 8, ЗР с объемом

0.78м![]() и ТЦ. ЗР и ТЦ расположены на котле

цистерны в зоне нижней образующей в средней части. Разобщительный кран 9

ввертывается непосредственно в тройник кронштейна и служит для включения и

выключения ВР. На магистральном воздуховоде 6 диаметром 0.031м расположены

концевые краны и соединительные рукава . При зарядке тормозной системы сжатый

воздух из тормозной магистрали поступает в ВР и происходит зарядка золотниковой

и рабочей камер ВР, а также ЗР. При этом ТЦ сообщается с атмосферой. При

понижении давления в магистрали служебным или экстренным темпом

и ТЦ. ЗР и ТЦ расположены на котле

цистерны в зоне нижней образующей в средней части. Разобщительный кран 9

ввертывается непосредственно в тройник кронштейна и служит для включения и

выключения ВР. На магистральном воздуховоде 6 диаметром 0.031м расположены

концевые краны и соединительные рукава . При зарядке тормозной системы сжатый

воздух из тормозной магистрали поступает в ВР и происходит зарядка золотниковой

и рабочей камер ВР, а также ЗР. При этом ТЦ сообщается с атмосферой. При

понижении давления в магистрали служебным или экстренным темпом

В механической части тормоза проектируемой, как и серийной четырехосной цистерны, рычажные передачи двухосных тележек подключены к ТЦ посредством передаточного механизма, размещенного на нижней поверхности котла. Этот механизм состоит из горизонтальных рычагов ТЦ, соединенных шарнирно между собой затяжкой, головкой и тыловой тяги; обходных горизонтальных рычагов с тягами. При этом рычаги состоят из двух полос, между которыми располагаются головки тяг, а также затяжки. ТРП каждой двухосной тележки включает механизмы тормоза содержащих вертикальные рычаги состоящих из двух щек; их затяжки триангеля с укрепленными на них башмаками и тормозными композиционными колодками; их подвески и кронштейн мертвой точки.

Регулятор РП, состоящий из корпуса с механизмом тягового стержня и регулировочного винта с защитным кожухом, монтируется в продолжении головной тяги. Головной горизонтальный рычаг ТЦ соединен непосредственно с головкой тягового стержня регулятора РП. При торможении корпус регулятора РП взаимодействует с двухколесным приводным рычагом через распорку от рычага. Для обеспечения автоматического регулирования ТРП расстояние А устанавливается так, чтобы при взаимодействии приводного рычага с корпусом авторегулятора колодки соприкасались с колесами (при нормированных зазорах между колесами и колодками). Авторегулятор РП №536М это прибор двухстороннего действия. Он может стягивать ТРП за одно торможение до 100 мм или при постановке новых колодок распускать ее. Полный рабочий ход регулировочного винта для этого регулятора РП составляет 550 мм.

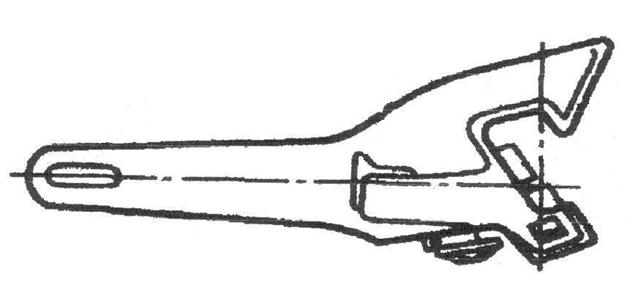

Автосцепное оборудование четырехосной цистерны состоит из корпуса автосцепки рис.1.8. и расположенного в нем механизма, расцепного привода, ударно-центрирующего прибора и упряжного устройства с поглощающим аппаратом. Стальной литой корпус автосцепки состоит из пустотелой головной части, в которой помещается механизм, служащий для замыкания автосцепок, и пустотелого бруса, называемого хвостовиком, с вертикальным отверстием для клина, соединяющего корпус автосцепки с упряжным устройством. Головная часть имеет большой и малый зубья, образующие зев. На головной части сбоку имеется прилив - ухо для скобы винтовой стяжки. Механизм автосцепки имеет замок, замкодержатель, собачку, подъемник, валик подъемника и болт с гайкой и зажимными шайбами, закрепляющими вал подъемника. Замок в нижней части имеет опорную поверхности, по которой он перекатывается под действием собственного веса.

|

Рис.1.8.

Сцепление автосцепок двух вагонов происходит автоматически при нажатии одного вагона на другой. При этом малый зуб одной автосцепки скользит по скошенной поверхности большого или малого зуба другой автосцепки, а затем малые зубья входят в зевы противолежащих автосцепок и, продвигаясь внутрь зева, нажимают на замок. Замки первоначально полностью входят внутрь головки корпуса, а затем после захождения малых зубьев на свои места в зеве, ничем больше не удерживаемые, под действием собственного веса опускаются в нижнее положение и этим самым запирают автосцепку. При этом они заполняют пространство между малыми зубьями, препятствуя их расцеплению и выходу. В замке имеется устройство, предупреждающее саморасцеп автосцепок в пути.

Расцепление производится сбоку вагона поднятием рукоятки расцепного рычага и поворотом его в сторону от буферного бруса. При этом поворачивается подъемник, что позволяет замку войти внутрь корпуса. При дальнейшем вращении широкий палец подъемника нажимает на выступ замка и отводит его внутрь головы, т. е. В положение, при котором возможен расцеп.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.