Не менее важным является исследование состояния поверхностей неметаллических материалов после финишной обработки с помощью современных методов и средств рентгеновской спектроскопии, электронной микроскопии, профилометрии.

Дальнейшая разработка основ финишной алмазно-абразтвной обработки потребовало теоретических и экспериментальных исследований основных закономерностей процессов износа инструмента и формообразования обрабатываемых поверхностей неметаллических материалов, к которым предъявляются особенно высокие требования по точности. На основе много-численных источников современной научной, технической и патентной литературы в дипломном проекте обобщен и систематизирован материал, дающий достаточно полное представление о рассматриваемых проблемах.

Цель работы: исследовать различные и подобрать оптимальные типы связок алмазного инструмента, провести их испытание на различных материалах: металлах (СТ-45; сталь 4Х18Н2М; титан) и стекле БК -7. Оптимизировать режимы прессования связанного алмазного инструмента.

Понятие о процессах шлифования, абразивных материалах и инструментах.

Шлифование осуществляется абразивными материалами, представляющими собой природные или искусственные породы, основными составляющими которых являются минералы высокой твердости. Обработку можно вести незакрепленным «свободным» абразивом, т. е. зернами-порошками, которые, перекатываясь между прижимаемыми одна к другой поверхностями обрабатываемого предмета и диска-притира, снимают материал. Такие процессы применяются при шлифовании стали, чугуна, стекла, гранита, мрамора и т. п. В этом случае абразивные зерна-порошки являются готовыми к применению шлифовальным материалом. В других же случаях абразивные зерна являются полуфабрикатом, используемым для изготовления суспензий и паст, состоящих из абразивных частиц и жидкой фазы (воды, бензина, масел, жиров и т. п.), или для изготовления абразивных инструментов. Наиболее распространено шлифование связанными, закрепленными абразивными зернами. В качестве вещества, цементирующего зерна, употребляется связка. Она соединяет зерна в одно целое тело, называемое абразивным инструментом. Абразивный инструмент имеет определенные размеры и форму, механическую прочность и шлифующие свойства. К этим инструментам относятся шлифовальные круги, бруски, сегменты, головки и абразивная шкурка, широко применяющиеся при обработке металлов и неметаллов (включая дерево, резину, пластические массы и др.). Машиностроительной промышленностью созданы разнообразные станки, работающие абразивными инструментами и зернами-порошками. Отделяемые при шлифовании частицы металла имеют форму стружки, подобной стружке, получаемой при обработке металлическими инструментами, хотя и гораздо более мелкой. Несмотря на то, что абразивные зерна в шлифовальном круге расположены без какой-либо ориентировки, имеют разнообразные углы «заострения» и различны по форме, процесс шлифования благодаря большому количеству зерен в круге, значительной твердости и высокой скорости резания отличается высокой эффективностью. Схема резания абразивным зерном при шлифовании представлена на рисунке 1.

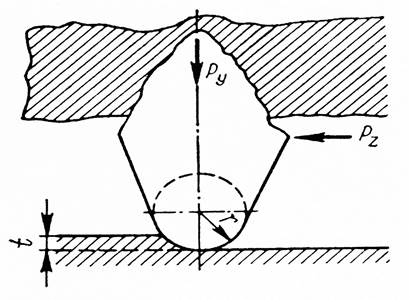

Рисунок 1 - Схема резания абразивным зерном

В момент врезания абразивное зерно скользит по поверхности металла. Это скольжение сопровождается упруго-пластическим деформированием, т.е. снятием металла, расположенного под абразивным зерном. Процесс скольжения и смятия продолжается до тех пор, пока нарастающая сила резания (Ру — вертикальная и Рz — горизонтальная) не будет достаточной для сдвига и скалывания элемента стружки. Более острые зерна, имеющие меньший радиус r закругления вершины, меньше проскальзывают и легче внедряются в металл под влиянием производимого на них давления. Стружкообразование связано также с ударными явлениями, особенно на кромках обрабатываемых изделий. При «свободном» шлифовании зерна занимают различные положения и испытывают значительное вертикальное давление.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.