Помимо аминопласта в качестве связующего можно успешно использовать фенопласт или их смесь .

Большие возможности, по мнению авторов работы [5], открываются при использовании алмазного инструмента, в котором, в качестве связующего используются высокомолекулярные эластомерные материалы, структура и физико-механические свойства которых могут изменяться в широком диапазоне при изменении вулканизующей группы, модифицирующих добавок, наполнителей и условий вулканизации.

Разработан алмазный инструмент на синтетической каучуковой связке, обладающий высокими значениями твердости и теплостойкости [5].

Гибкоцепная природа каучука обеспечивает такую работу инструмента, при которой алмазное зерно упруго вдавливается в связку, имеет относительную подвижность и достаточное закрепление за счет хорошей адгезии углеводородной матрицы к алмазу. Это способствует получению обрабатываемой поверхности с низкой шероховатостью, малой глубиной нарушенного слоя, отсутствием глубоких царапин, необходимыми параметрами геометрической точности. Выравнивание величины выступания алмазных зерен из связки при динамическом контакте со стеклом происходит за счет не пластического, а обратимого упругого деформирования с некоторой ориентацией зерен.

Алмазный инструмент на каучуковой связке, с зернистостью 14/10, показал довольно неплохие результаты. При обработке стекол К8 и ТК14 были получены следующие результаты: производительность шлифования – 6 (К8) и 7 (ТК14) мкм/мин; относительный износ инструмента – 0,8% (К8) и 1,0% (ТК14); шероховатость поверхность Ra – 0,03 мкм. Перед обработкой данным инструментом заготовка шлифовались инструментом М3-15-4 зернистости 14/10.

Достоинствами данного инструмента, как считают авторы, являются возможность получения поверхности с минимальным значением нарушенного слоя и отсутствующими глубокими локальными дефектами; высокая стабильность съема припуска и меньшая, чем у инструмента на металлических связках, зависимость работоспособности от величины начальной шероховатости поверхности заготовок; сокращение время последующего полирования в 2-2,5 раза. Обещанный ресурс инструмента – 200 тыс. деталей, вплоть до полного износа.

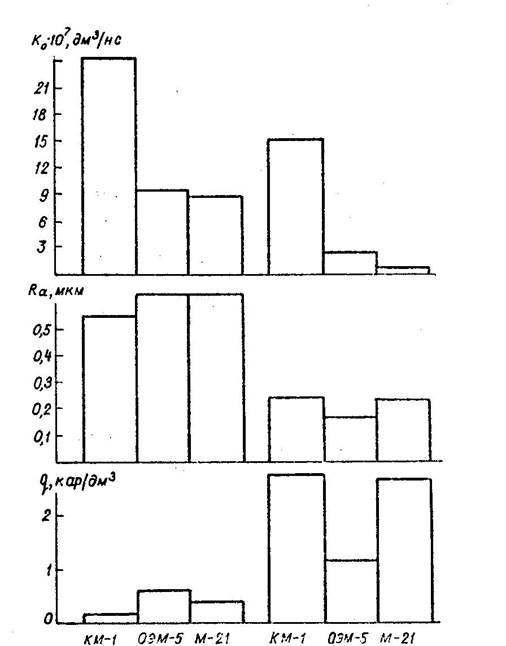

В работе [6] был проведен сравнительный анализ результатов испытания алмазных таблеток на керамической (КМ-1) и металлической (М-21) связках и сплошного инструмента на органической связке (ОЭМ-5). Для более удобного сравнения результатов исследования зернистость алмазных порошков в ходе предварительных испытаний подбиралась из условия одинаковой шероховатости шлифованной поверхности в диапазоне Ra=(0,55…0,63)мкм с величиной съема припуска h=120 мкм (первый переход) и вторая группа – Ra=(0,16…0,3) мкм, h=40 мкм (второй переход).

Концентрация алмазных зерен для инструмента на керамической связке была выбрана с учетом обеспечения стабильного съема припуска без потери режущих свойств инструмента. В качестве СОЖ использовали 30%-ный водный раствор глицерина.

Рисунок 8 -Результаты сравнительных испытаний алмазных инструментов на керамической связке КМ-1, металлической связке М-21 и органической связке ОЭМ-5

Как видно из результатов испытаний, представленных на рисунке, инструменты на керамической связке имеют более высокую производительность по сравнению с инструментами на металлической (в 2,8 раза) и органической (в 2,6 раза) связках для инструментов первой группы и соответственно 2,2 и 6,8 раза для инструментов второй группы.

Удельный расход алмаза обеспечивается инструментом КМ-1 среди инструментов первой группы на уровне, в 2,6 раза меньшем в сравнении с инструментом на связке М-21 и в 4 раза меньшем в сравнении с инструментом на связке ОЭМ-1. Среди инструментов второй группы керамическая связка показала больший расход алмаза в сравнении со связками ОЭМ-1

Требования к смазочно-охлаждающей жидкости.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.