1,3 – половинки, 2 – стержень (элемент, формирующий внутреннюю полость), 6 – выталкиватель

+ - высокая производительность, точность

- - форма дорогая, серийное производство; впрыскиваемый металл газированный, пористый

Требования к отливке:

1) Литейные уклоны (чтобы вынимать)

![]()

![]() 0,5⁰

0,5⁰

2) Плавные переходы

|

|||

3) Радиусы скругления

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Обработка давлением.

Большинство материалов под действием давления изменяют форму и размеры..

Характеристика – относительное удлинение в %

Хрупкие материалы при деформации ломаются и не используются для изготовления деталей этим методом.

При пластичной деформации материала внутри него возникают дефекты дислокации. При этом увеличивается прочность и твердость материала, снижаются пластичность – наклеп

Для снятия наклепа необходимо нагреть заготовку до температуры рекристаллизации, которая равна половине температуры плавления

Для повышения пластичности деформацию производят в горячем состоянии.

Рис.1

1. Свободная ковка – деформация материала между плоскими байками

+ - универсальность

- - 1.Квалификация – дорого

2. Низкая производительность – дорого (единичное производство)

Объемная штамповка – деформация, производимая фасонным инструментом – штампом, который состоит из 2 половинок. Первая – неподвижная, вторая – перемещающаяся.

+ - Производительность, низкая квалификация, себестоимость

- - Массовое, серийное производство.

Изготовление металлических профилей

Профили – простой формы и фасонной

![]() Трубы

- высокого давления

Трубы

- высокого давления

![]()

- сварные

- сварные

![]()

2. Листовой прокат

![]()

![]()

![]() В

валках прорезаются кольцевые фасонные канавки – ручьи

В

валках прорезаются кольцевые фасонные канавки – ручьи

Получают профили из углеродистой и малолегированной стали

Рис. 3б – получение профиля выдавливанием через фасонную фильеру.

В контейнер 3 помещают заготовку 2. При движении поршня 4 материал выходит через фильеру 1.

При прессовании заготовка кладется холодной, начинается сдавливание – из фильеры «выскакивает» раскаленный профиль.

Этим методом получают любые профили из цветных металлов и высоколегированных сталей.

При этом многие материалы могут быстро окисляться.

Научно прессование – экструзия.

3.Волочение – при движении заготовки 2 через фильеру 1 ее размер уменьшается. Изготовляют провода.

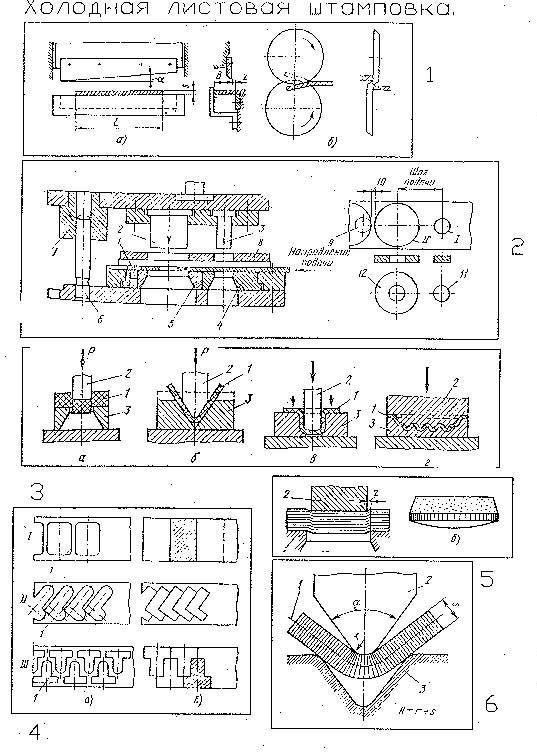

Холодная листовая штамповка

Технологический процесс получения изделия путем деформации листовой заготовки. (20 в)

+ 1.Позволяет создавать легкие, прочные, жесткие изделия

2.Малый расход материала

3.Высокая производительность

4.Низкая себестоимость

5.Легкая автоматизация

- Штамп дорогой

В мелкосерийном и индивидуальном производстве - за счет применения поэлементной штамповки на прессах с ЧПУ.

Переходы:

1.Разделительные – от листового материала отделяют некоторые части

2.Формообразующие – из плоскости заготовки делают объемную деталь

1.1 Резка – отделение части заготовки по незамкнутой линии (ножницы)

Для разделения прочного материала используются гильотинные ножницы, у которых подвижное лезвие наклонено.

1.2  Вырубка

– отделение изделия от листа по замкнутой траектории. Отделенная часть -

изделие

Вырубка

– отделение изделия от листа по замкнутой траектории. Отделенная часть -

изделие

![]()

![]() изделие

изделие

![]() заготовка

заготовка

1.3 Пробивка – отделение от заготовки части по замкнутой линии. Отделенная часть – отход

На рис.2 – штамп состоит из 2 элементов – пуансон, матрица

![]()

![]() Отдельные элементы штампа:

Отдельные элементы штампа:

![]()

![]()

![]()

![]()

![]() Заготовка в виде ленты подается в направлении стрелки. Положение ленты в продольном направлении выполняет упор 1. Смыкание с матрицей 4,5

Заготовка в виде ленты подается в направлении стрелки. Положение ленты в продольном направлении выполняет упор 1. Смыкание с матрицей 4,5

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.