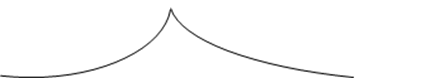

вал

![]()

![]()

![]() резец

резец

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Δ

Δ

Стачивается, периодически вносятся коррективы

3.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Случайные

ΔСР

Случайные

ΔСР

|

-∞ +∞

Пределы изменения ΔСР+ 3δ

Погрешности тела:

![]()

|

1. Погрешность размера

2.

Погрешность

формы

Погрешность

формы

![]()

![]()

![]()

![]()

![]()

![]()

|

|||

![]()

![]()

3. Погрешность взаимного расположения:

![]()

![]()

![]()

Соосность неперпендикулярных торцев

Для нормальных деталей погрешность формы и размера должна укладываться в доступы

Для ответственных деталей – погрешность меньше

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Для аналитического расчета погрешности выявляют первичные погрешности обработки, из которых складываются суммарные

1. Различают погрешность установки, возникающую из-за ошибок при закреплении деталей δУСТ

2. Погрешности, вызванные износом режущего инструмента δИ

3. Погрешности, вызванные температурными деформациями элементов технологической системы

δТ Станок Приспособление Инструмент Деталь

Δl=l*α*Δt 1,2*10-5

1⁰

Δ=0,001

мм

Δ=0,001

мм

4. Погрешность, вызванная упругими деформациями Т.С. δγ

![]()

![]()

![]()

![]()

Р Δ=![]()

![]()

![]() F l

F l

3

Δ=![]()

мм4

Характеристикой

склонности к деформации является жесткость J=![]() [Н/м]

[Н/м]

5. С настройкой инструмента – установка инструмента в требуемом положении относительно детали δН

6. Погрешность станка

Классы:

Н - нормальной точности

П – повышенной точности

В – высокой точности

А – особо точные

С – сверхточные (каждый в 1,5 раза точнее)

δСТ

П – изготовление точнее; В,А – отдельные конструкции для изготовления этих станков

С – станок А «вылизывается»=)

δСУМ=∑δi

![]() CУМ= ∑

CУМ= ∑ ![]() i

i

δ ²СУМ = ∑ δ ²i

J = ![]() k*

k* ![]() 2i

2i

k зависит от доверительной вероятности

m учитывает закон распределения

Методы обеспечения точности обработки.

1. Метод пробных проходов и замеров (метод последовательных приближений)

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

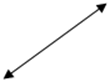

Резец

![]() Ød1

Ød1

L=d1-d/2

+ - Универсальность

- Низкая производительность

2. Обработка на предварительно обработанном станке – инструменты заранее ставятся в нужное положение

+ Производительность

- Сложная конструкция

Надежность технологических процессов

Надежность – свойство изделия выполнять свои функции в течение требуемого времени

(требование наработки) – выполнять сложные детали в течение необходимого срока.

α – коэффициент выхода годных [%]

100 заготовок, из них 90 годных – α =90%

n – операций

Технологические процессы получения заготовок

1. Литье – метод получения отливок

|

![]()

![]()

![]() 11

отливка

11

отливка

1. Получение расплавленного металла

2. Приготовление формы с мерной полостью

3. Металл заливают в форму (однократную – после затвердевания разрушают, многократную – форма имеет разъем)

Требования:

1) Форма точно соответствует внешним контурам отливки с учетом усадки материала,

2) огнестойкая

3) прочная

4) податливая, не стесняет усадку материала

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.