Задачей динамического анализа

движения машины является определение закона движения звена приведения, т.е.

его угловой скорости и углового ускорения (при полученном значении ![]() ).

).

Основными методами расчета

являются графоаналитический метод планов и графический метод диаграмм.

Динамические расчеты проводятся по упрощенной динамической модели. Динамический

синтез и анализ машинного агрегата выполняются методом Н.М. Мерцалова по

диаграмме ![]() . Основным наиболее энергоемким

механизмом в машине является рычажный механизм двигателя, с которого и

начинается расчет.

. Основным наиболее энергоемким

механизмом в машине является рычажный механизм двигателя, с которого и

начинается расчет.

3.2. Структурный анализ рычажного механизма

Задачами структурного анализа являются: определение степени подвижности механизма, выявление и устранение избыточных связей и лишних степеней свободы, определение класса и построения механизма.

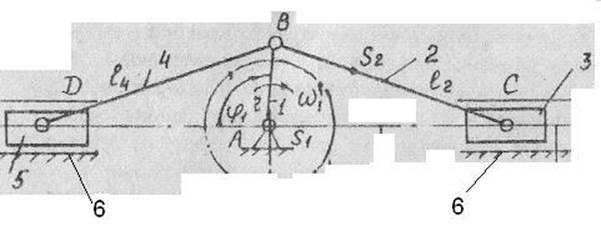

Структурная схема рычажного механизма (при входном звене 1) представлена на рис. 3.1. Звенья механизма: 1 – кривошип (коленвал), 2 и 4 – шатуны, 3 и 5 – ползуны (поршни), 6 – стойка (блок цилиндров, рама автобуса). Число подвижных звеньев n=5.

Рис. 3.1

Кинематические пары: А (между 6 и 1) – вращательная низшая 5-ого класса; ВI(1,2), BII(1,4),C(2,3), D(4,5) – вращательные низшие 5-ого класса, CI(3,6), DI(5,6) – поступательные низшие 5-ого класса. Число низших пар 5-ого класса p5=pH=7. Число высших кинематических пар 4-ого класса p4=pB=0.

Так как механизм плоский, то степень подвижности W механизма определяется по формуле П.Л. Чебышева

![]()

W=1 означает, что положение звеньев механизма определяется заданием

одной обобщенной координаты входного звена – угла ![]() .

.

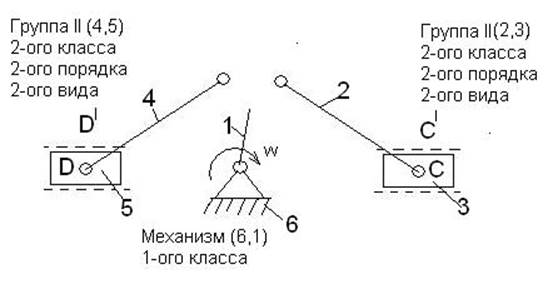

Разложение механизма на структурные группы представлено на рис. 3.2. В составе механизма имеются две структурные группы 2-ого класса (группа (2,3), группа (4,5)) и простейший механизм 1-ого класса (6,1), состоящий из стойки 6 и входного звена 1.

Рис.3.2

![]()

![]() Класс всего механизма – 2-ой. Формула строения

II(2,3) I(1,6) II(4,5).

Класс всего механизма – 2-ой. Формула строения

II(2,3) I(1,6) II(4,5).

3.3. Определение размеров и параметров рычажного механизма

В соответствии с исходными данными (табл. 1.1) входными параметрами синтеза рычажного механизма являются:

- ход поршней 3 и 5 H3=H5=0,16 м;

- частота вращения кривошипа 1 n1=3800 об/мин.

- отношение длин  .

.

Выходными параметрами синтеза,

подлежащим определению, являются размеры звеньев ![]() ,

,

![]() , средняя угловая скорость вращения

кривошипа 1

, средняя угловая скорость вращения

кривошипа 1 ![]()

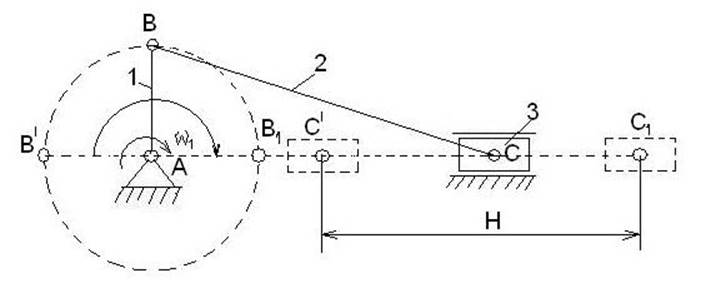

Основным условием синтеза

данного механизма является обеспечение заданного хода Н3=Н5

поршней. Так как ход Н – это расстояние между крайними положениями поршня, то

показываем два крайних положений механизма AB1C1 и ABICI, когда кривошип АВ и шатун ВС располагаются

по одной прямой (рис. 3.3). Начальная обобщенная координата ![]() , определяющая дальнее крайнее

положение АВ1С1 механизма равна 1800.

, определяющая дальнее крайнее

положение АВ1С1 механизма равна 1800.

Рис. 3.3

Из рис. 3.3 видно ![]() .

.

Отсюда длина кривошипа  м.

м.

Из отношения ![]() получим длину шатунов:

получим длину шатунов:

![]() м.

м.

Из рис. 3.1 и 3.3 видно, что

механизм центральный, поэтому смещение ![]() оси

ползунов равно 0. Средняя угловая скорость кривошипа 1

оси

ползунов равно 0. Средняя угловая скорость кривошипа 1

рад/с.

рад/с.

Положение центров масс S звеньев определяем в соответствии с описанием и рис. 1.1

![]() м;

м;

![]() ,

,

![]() ,

, ![]() .

.

Массы звеньев ![]() кг,

кг,

![]() кг,

кг,

![]() ,

,

![]() кг.

кг.

Осевые центральные моменты инерции звеньев

![]()

![]() ,

,

![]()

![]() .

.

Результаты определения размеров и параметров механизма сведены в табл. 3.1

Таблица 3.1

|

|

Размеры, м |

Массы, кг |

Моменты инерции, |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3.4. Определение кинематических характеристик рычажного механизма

В качестве кинематических характеристик в 1-ом листе проекта определяются координаты и положение точек и звеньев, их аналоги скоростей. Для определения используется графоаналитический метод планов, выполняемый за цикл работы, т.е. за один оборот кривошипа 1.

3.4.1. Построение планов положений

Выбирается масштабный

коэффициент построения ![]() м/мм.

м/мм.

Чертежные отрезки

![]()

мм,

мм,

мм,

мм,

мм.

мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.