Расчеты технологических размеров представлены в таблице 8.2. Таблица состоит из двух частей. В левой части проставлены известные размеры, а в правой расчетные технологические размеры. Таблица содержит 13 столбцов, число строк равно числу неизвестных технологических размеров. В первом столбце записываем в определенной последовательности индексы всех конструкторских размеров S1, S2, а затем индексы припусков на обработку Z10, Z15 и т.д. Во второй столбец записываем величины и допуски размеров. Величины и допуски конструкторских размеров берем из чертежа детали, а значения минимальных припусков на обработку из справочника [ ]. В третий столбец проставляем ожидаемые погрешности известных конструкторских размеров и минимальных припусков на обработку. Эти поверхности определены по тарифу из соответствующих уравнений контура. В четвертую колонку вносим расчетные величины размеров, в пятую – допустимую корректировку размеров.

Шестая колонка заполняется после расчета графы 13. В графу 7 в соответствии со схемой обработки записываем индексы технологических размеров в порядке обратном последовательности обработки.

В графу 8 заносим допуски на технологические размеры с учетом знака. В графу 9 записываем полученные из графы уравнения контура. В колонку 10 заносим средние расчетные значения, а в графу 11 номинальные расчетные значения размеров. Величины номинальных скорректированных размеров заносим в графу 12, а значения средних скорректированных размеров в графу 13.

8.3. Расчет режимов резания

Аналитический расчет режимов резания произведем для операции 030 Токарная с ЧПУ.

Обработка детали ведется на токарном станке с ЧПУ модели 16К30Ф305.

Деталь устанавливается и закрепляется в трехкулачковом самоцентрирующем патроне. Станок имеет следующие паспортные данные:

- частота вращения шпинделя 31,5 – 1600 мин-1 частоты вращения: 31,5; 40; 50; 63; 80; 100; 160; 200; 250; 315; 400; 500; 630; 800; 1250; 1600;

- продольная подача 0,05 – 2,8 мм/об;

- поперечная подача 0,025 – 1,4 мм/об;

- регулировка подач бесступенчатое;

- мощность электродвигателя привода главного движения –22 кВт.

Содержание операций по переходам:

1) точить торец выдержав размер 153h12;

2) точить наружную поверхность 1, выдержав раз мер 206q7 и 22-0,4

3) расточить отверстие Ø 50H6,выдержав

размер ![]() ;

;

4) зенкеровать отверстие 2, выдержав

размер Ø ![]() ;

;

5) развернуть отверстие 2, выдержав

размер Ø ![]() ;

;

6) развернуть отверстие 2, выдержав размер Ø 16Н7.

По данным [ ] для чистовой обработки целесообразно выбрать резцы с неперетачиваемыми пластинками из твердого сплава Т15К6. Форма передней поверхности – радиусная с фаской. Сечение державки всех резцов 20*25 мм. Материал державки – сталь 45. Зенкерование и развертывание производим зенкером и развертками. Материал режущей части – Р6М5.

Выбираем геометрические параметры инструментов по переходам:

Переход 1. Токарный проходной резец ГОСТ 18880-89 g=10°; a=10°; l=5°; r=1мм; f=0,4; R=4-6 мм.

Переход 2. Токарный проходной резец ГОСТ 18880-89 g=10°; a=10°; l=5°; r=1мм; f=0,4; R=4-6 мм.

Переход 3. Токарный проходной резец ГОСТ 18680-89 j=92°; g=10°; a=10°; l=5°; r=1мм; f=0,4; R=4-6 мм.

Переход 4. Зенкер с коническим хвостовиком ГОСТ 12489-71 Ø15,79, j=60°; g=3°; a=12°; l=12°; j1=20°; w=15°; f=0,5 мм.

Переход 5. Развертка машинная цельная ГОСТ 1672-80 Ø15,95, j=12°; g=0°; a=8°; w=0°.

Переход 5. Развертка машинная цельная ГОСТ 1672-80 Ø16,17, j=12°; g=5°; a=5°; w=0°.

Определяем глубину резания. Учитывая то, что обработка чистовая и снятие припуска возможно за один рабочий ход принимаем глубину резания равную величине припуска по переходам: 1) t=0,4 мм.; 2) t=0,4 мм.; 3) t=0,4 мм.; 4) t=0,4 мм.; 5) t=0,12 мм.; 6) t=0,03 мм.

Выбираем величину подачи по [ ] карта 4 и [ ] стр. 277 табл. 26 по переходам: 1) S=0,165 мм/об; 2) S=0,165 мм/об; 3) S=0,165 мм/об; 4) S=0,65 мм/об; 5) S=1 мм/об; 1) S=0,7 мм/об.

Поправочные коэффициенты для подачи: 4) Kos =0,7; 5) Kos =0,8; 6) Kos =0,7 [ ] стр. 278 табл.27.

Окончательно принимаем подачи (мм/об): 1) S=0,165; 2) S=0,165; 3) S=0,165; 4) S=0,65 * 0,7=0,45; 5) S=0,8 * 1=0,8; 6) S=0,7 * 0,7=0,49.

Выбираем стойкость инструмента по переходам:

1) Т= 60 мин. [ ] стр. 268;

2) Т= 60 мин. [ ] стр. 268;

3) Т= 60 мин. [ ] стр. 268;

4) Т= 30 мин. [ ] стр. 279 табл. 30;

5) Т= 40 мин. [ ] стр. 279 табл. 30;

6) Т= 40 мин. [ ] стр. 279 табл. 30;

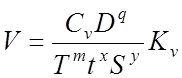

Определяем скорость резания по переходам:

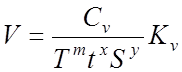

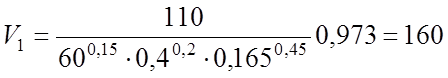

для точения

где Сv = 110; x = 0,2; y = 0,45; m = 0,15 [ ] стр. 580

![]()

где Кnv = 1; Кmv = 1; Кj1 = 0,87; Кj0 = 0,94; Кvv = 0,94; Кuv = 1,2.

Kv = 1 * 1 * 0,87 * 0,94 * 0,94 * 1,2 = 0,973

Переход 1.  м/мин.

м/мин.

Переход 2. ![]() м/мин.

м/мин.

Переход 3. ![]() м/мин.

м/мин.

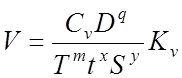

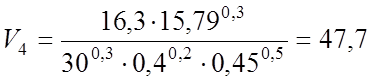

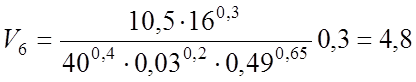

для зенкерования

где Сv = 16,3; q = 0,3; x = 0,2; y = 0,5; m = 0,3 [ ] стр. 278 табл. 28.

![]()

где Кmv = 1; Кiv = 0,3; Кlv = 1 [ ] табл. 3, 6, 31.

Kv = 1 * 0,3 * 1 = 0,3

Переход 4.  м/мин.

м/мин.

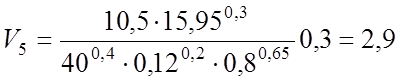

для развертывания

где Сv = 10,5; q = 0,3; x = 0,2; y = 0,65; m = 0,4 [ ] стр. 279.

Переход 5.  м/мин.

м/мин.

Переход 6.  м/мин.

м/мин.

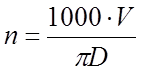

Частота вращения шпинделя по переходам:

(мин-1)

(мин-1)

Переход 1.  мин-1

мин-1

принимаем по паспорту станка n = 250 мин-1.

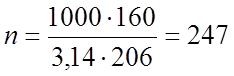

Переход 2.  мин-1

мин-1

принимаем по паспорту станка n = 250 мин-1.

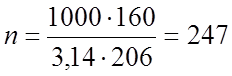

Переход 3.  мин-1

мин-1

принимаем по паспорту станка n = 1000 мин-1.

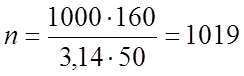

Переход 4.  мин-1

мин-1

принимаем по паспорту станка n = 1000 мин-1.

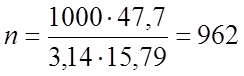

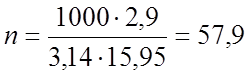

Переход 5.  мин-1

мин-1

принимаем по паспорту станка n = 80 мин-1.

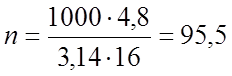

Переход 6.  мин-1

мин-1

принимаем по паспорту станка n = 100 мин-1.

При чистовой обработке проверка по допустимой подаче не производится.

Определяем силу резания на четвертый переход

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.