принимаем по паспорту станка n = 150 мин-1.

Таким образом минутная подача ![]() мм/мин.

мм/мин.

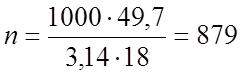

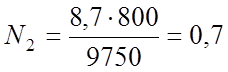

Переход 2.  мин-1

мин-1

принимаем по паспорту станка n = 800 мин-1.

Таким образом минутная подача ![]() мм/мин.

мм/мин.

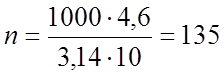

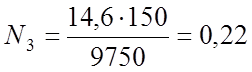

Переход 3.  мин-1

мин-1

принимаем по паспорту станка n = 150 мин-1.

Таким образом минутная подача ![]() мм/мин.

мм/мин.

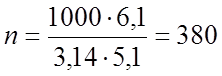

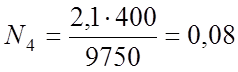

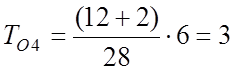

Переход 4.  мин-1

мин-1

принимаем по паспорту станка n = 400 мин-1.

Таким образом минутная подача ![]() мм/мин.

мм/мин.

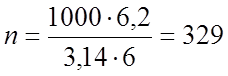

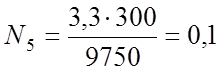

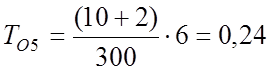

Переход 5.  мин-1

мин-1

принимаем по паспорту станка n = 300 мин-1.

Проверяем подачу по ограничивающим факторам.

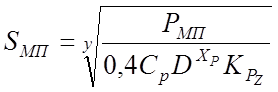

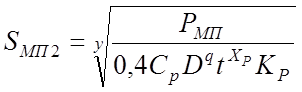

Подача допустимая прочностью механизма подач:

(мм/об)

(мм/об)

где, PMП – осевая сила допускаемая механизмом, PMП=600 кг;

Cp, xp, KPz - поправочные коэффициенты.

Для сверления Cp=143, xp=1, KPz=1, y=0,7 [ ] стр. 200 табл. 30.

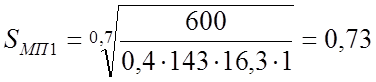

Переход 1.  (мм/об);

(мм/об);

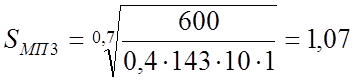

Переход 3.  (мм/об);

(мм/об);

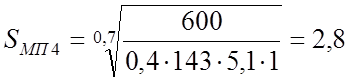

Переход 4.  (мм/об).

(мм/об).

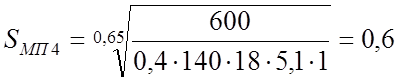

Для зенкерования

Переход 2.  (мм/об)

(мм/об)

где, PMП – осевая сила допускаемая механизмом, PMП=600 кг;

Cp, xp, KPz - поправочные коэффициенты, Cp=140, xp=1,2, KP=1, y=0,65, q=1 [ ] стр. 279 табл. 29.

(мм/об).

(мм/об).

Вывод: выбранные подачи не превышают допустимые.

Определяем силы резания по переходам.

Для сверления

![]() , Н

, Н

где Ср = 143, q = 1, y = 0,7, Kp = 1 [ ] стр. 281 табл. 32.

Переход 1. ![]() Н

Н

Переход 3. ![]() Н

Н

Переход 4. ![]() Н

Н

Для зенкерования

![]() , Н

, Н

где Ср = 140; q = 1; х=1,2, y = 0,65; Kp = 1 [ ] стр. 282 табл. 34.

![]() Н

Н

Крутящий момент.

Для сверления

![]() ,

, ![]()

где См = 0,041, q = 0,2, y = 0,7, Kp = 1 [ ] стр. 281.

Переход 1. ![]()

![]()

Переход 3. ![]()

![]()

Переход 4. ![]()

![]()

Для зенкерования

![]() ,

, ![]()

где См = 0,106, q = 1, х = 0,9, y = 0,7, Kp = 1 [ ] стр. 282.

Переход 2. ![]()

![]()

Для нарезания резьбы метчиком

![]() ,

, ![]()

где См = 0,027, q = 1,4, y = 1,5, Kp = 1 [ ] стр. 298 табл. 51.

Переход 5. ![]()

![]()

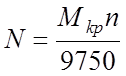

Мощность затрачиваемая на резание:

(кВт).

(кВт).

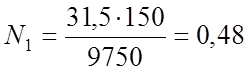

Переход 1.  кВт.

кВт.

Переход 2.  кВт.

кВт.

Переход 3.  кВт.

кВт.

Переход 4.  кВт.

кВт.

Переход 5.  кВт.

кВт.

Мощность значительно меньше мощности станка.

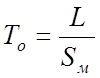

Определяем машинное время:

(мин),

(мин),

![]() ,

,

где ![]() -величина врезания,

-величина врезания, ![]() =0,4D;

=0,4D;

![]() -

величина перебега,

-

величина перебега, ![]() =2;

=2;

n – количество отверстий.

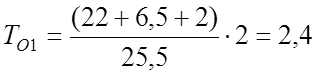

Переход 1. мин.

мин.

Переход 2. мин.

мин.

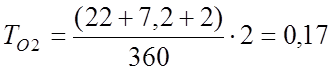

Переход 3. мин.

мин.

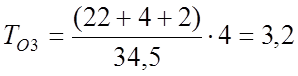

Переход 4. мин.

мин.

Переход 5. мин.

мин.

Суммарное основное время:

![]() мин.

мин.

8.4 Техническое нормирование операций

Определяю норму времени и норму штучно-калькуляционного времени на операцию 030 Токарная с ЧПУ.

Исходные данные:

Станок модели 16К30Ф305, масса заготовки 17,1 кг. Заготовка устанавливается в 3-х кулачковом патроне. Измеряется калибрами.

Основное время на операции складывается из основных времен на различных переходах. Это время зависит от режимов резания и определялось ранее.

Суммарное основное время Т0=1,07 мин.

Определяю штучное время: Т0+Тв+Тобс+Тотд.

Вспомогательное время: Тв=Туст+Тпер+Тсм+Тизм.

Время на установку Туст=8[10] стр.36, карта 5.

Время связанное с переходом определяю по [10] стр.64, карта 18 для каждого перехода.

Суммарное Тпер=3,2 мин.

Время смены инструмента определяю по [10] стр.316 Тсм=0,21 мин.

Тизм – время на

контрольное измерение [10] стр.185 карта 86 Тизм=![]() =1 мин

=1 мин

Тизм1=0,3 мин – измерение калибрами.

Тизм2=0,1 мин – измерение штангенциркулями.

Общее вспомогательное время:

Тв=8+3,2+0,21+1=17,91 мин

Оперативное время Топ=12,91+1,07=13,97 мин

Определяю время обслуживания станка Тобсл=4% Топ [10] стр.70 табл.19

Тобсл=0,04*13,97=0,56 мин

Определяю время на отдых и личные надобности Тотд=4% Топ [10] стр.203

карта 88.

Тотд=0,56 мин.

Итого штучное время: Тшт=1,07+12,91+0,56+0,56= 17 мин

Тшт=17 мин

Так как тип производства среднесерийный определяю штучно-калькуляционное время

Тштк=Тшт+Тпз/n

Где: n – партия запуска n=45 шт

Тпз – подготовительно-заключительное время на партию деталей. Его определяю по [10] стр.271 карта 19. Сюда входит время на наладку станка 26 мин и время на получение оснастки 10 мин.

Тпз=10+26=36 мин

Тштк=17+36/45=17,8 мин

Определяю норму штучного времени и норму штучно-калькуляционного времени на операцию 040 Сверлильная с ЧПУ.

Исходные данные: станок модели 2Р135Ф2, масса заготовки 17,1 кг

Заготовка устанавливается в специальном пневматическом приспособлении. Измеряется калибрами.

Основное время на операции складывается из основных времен на различных переходах. Это время зависит от режимов времени и определялось ранее.

Суммарное основное время То=9,01 мин.

Определяю штучное время: Тшт=Т0+Тв+Тобс+Тотд.

Вспомогательное время: Тв+Тутс+Тпер+Тсм+Тизм.

Время на установку Туст=4,5 [10] стр.38 карта 5.

Время связанное с переходом определяю по [10] стр.316 Тсм=0,3 мин.

Тизм – время на контрольное измерение [10] стр.185 карта 86 Тизм=0,75 мин

Общее вспомогательное время:

Тв=4,5+0,3+3+0,75=8,55 мин

Итого штучное время:

Тшт=То+Тв+Тотс+Тотд

Тот=То+Тв=9,01+8,55=17,56 мин

Тобс – время обслуживания станка [ ] стр.70

Тобсл=0,04*17,56=0,7 мин

Тотд – время на отдых и личные надобности [ ] стр.203 карта 88.

Тотд=0,04*Тот=0,7 мин.

Определяю штучное время :

Тшт=9,01+8,55+0,7+0,7=18,96 мин

Так как тип производства среднесерийный определяю штучно-калькуляционное время

Т шт.к=Тшть+Тпз/п

где п – партия запуска, п=44 шт.- определялось раннее;

Тп.з – подготовительно-заключительное время на партию деталей. Его определяю по [ ] стр.271. Сюда входит время на наладку станка 26 мин. и время на получение оснасти 10 мин.

Тп.з = 36 мин.

Исходные данные: станок модели 2Р135Ф2, масса заготовки 17,1 кг Т шт.к=18,96+36/44=19,79 мин.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.