6 Разработка операционной технологии.

6.1 Разработка структуры операций.

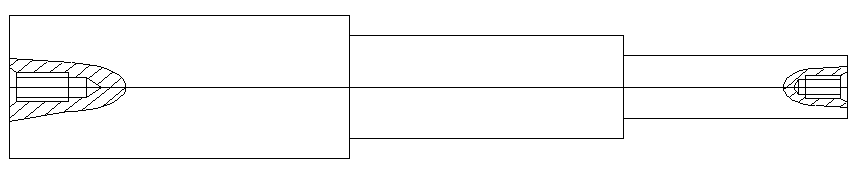

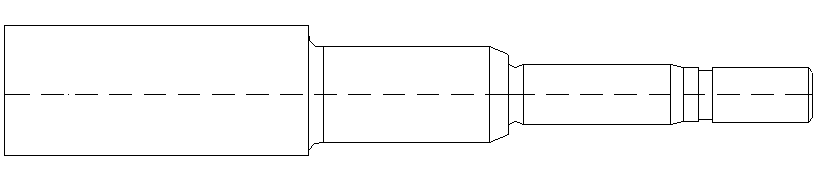

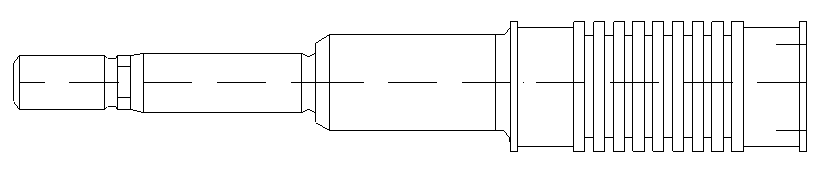

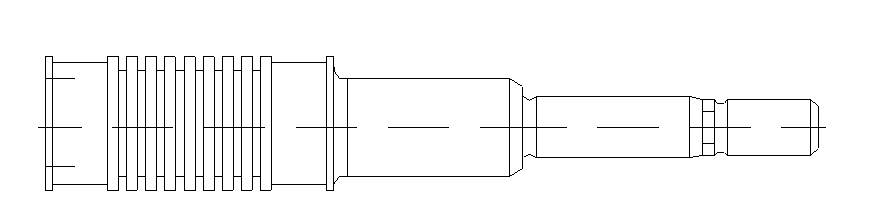

Операция 005. Фрезерно-центровальная – фрезерование торцов, затем,

центрируем торец В10.

Рисунок 8.1.1 Эскиз обрабатываемой поверхности.

Операция 010. Маркировочная операция - маркировать образцы и детали одним

порядковым номером.

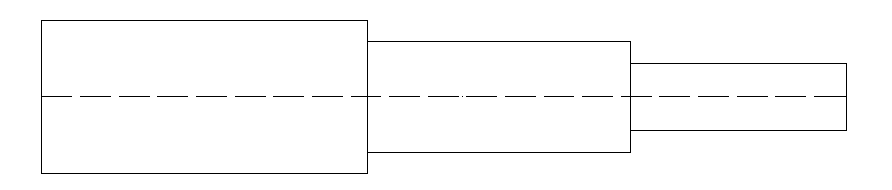

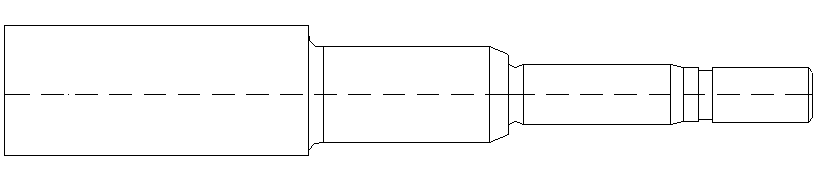

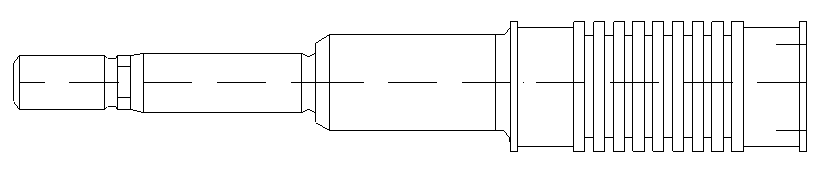

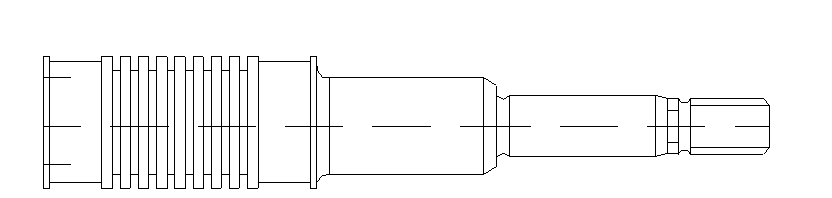

Операция 015. Токарная операция. Точить поверхности Æ84, Æ66, Æ39 мм для

установки люнета.

Рисунок 8.1.2 Эскиз обрабатываемой поверхности.

Операция 020. Контроль ОТК.

Операция 025. Маркировочная операция.

Операция 030. УЗД № 1.

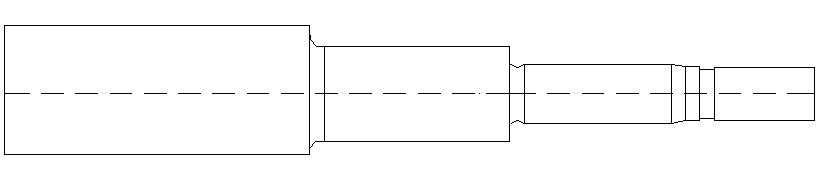

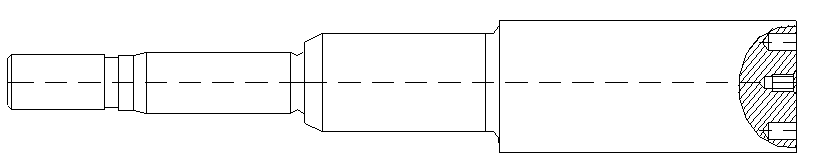

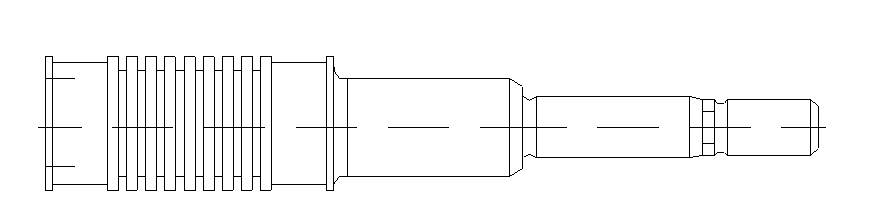

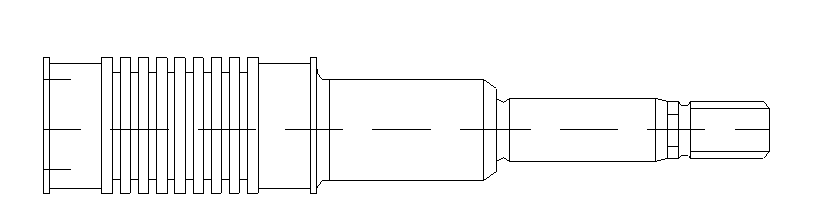

Операция 035. Токарная – подрезать буртик Æ42 / Æ66 на L=10 мм, Æ66/ Æ85 на

L=10 мм, для доступа УЗД.

Рисунок 8.1.3 Эскиз обрабатываемой поверхности.

Операция 040. УЗД № 2 .

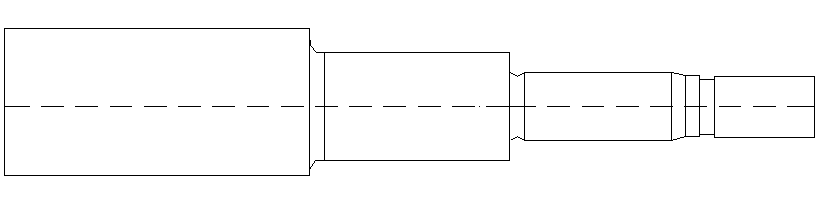

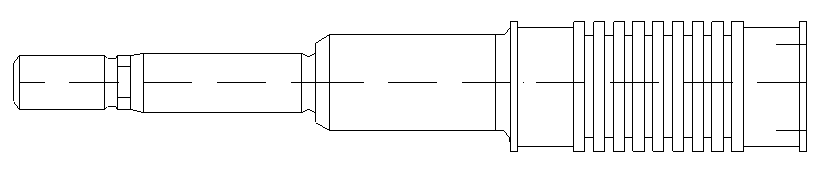

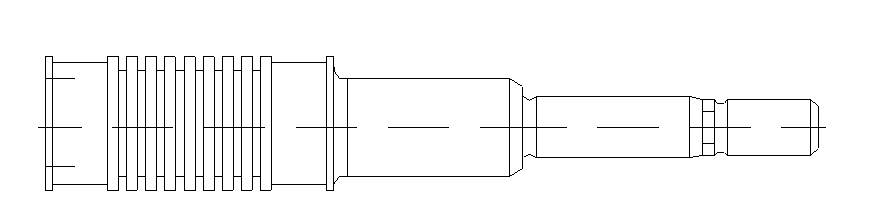

Операция 045. Сверлильная – сверлить 1 отверстие Æ10 мм для подвески при

термообработке выдержав размер 15 мм от торца со стороны

резьбы М33х1,5-6g.

Рисунок 8.1.4 Эскиз обрабатываемой поверхности.

Операция 050. Термическая – стабилизирующий отпуск

Операция 055. Токарная – точить поверхности под люнеты; точить все

посадочные поверхности и поверхность под резьбу с припуском

0,4 мм на сторону.

Рисунок 8.1.5 Эскиз обрабатываемой поверхности.

Операция 060. Контроль ОТК.

Операция 065. Фрезерная – фрезеровать шестигранник в делительной головке

Æ30-0,52.

Рисунок 8.1.6 Эскиз обрабатываемой поверхности.

Операция 070. Сверлильная – сверлить два отверстия Æ6,5х10 мм.

Рисунок 8.1.7 Эскиз обрабатываемой поверхности.

Операция 075. Токарная – точить канавки Æ62d11х6H8, Æ72f7х40H8, точить

поверхности с R2.

Рисунок 8.1.8 Эскиз обрабатываемой поверхности.

Операция 080. Контроль ОТК.

Операция 085. Шлифовальная – шлифовать на центрах поверхности: Æ78,5h9 в

размер Æ79,8h9, Æ60h6 в размер Æ60,3h9, Æ36h6 в размер

Æ36,3h9.

Рисунок 8.1.9 Эскиз обрабатываемой поверхности.

Операция 090. Шлифовальная – шлифовать канавки Æ62d11х6H8, Æ72f7х40H8.

Рисунок 8.1.10 Эскиз обрабатываемой поверхности.

Операция 095. Полировальная - полировать поверхности Æ60,04h6 и Æ36,04h6

под азотацию до Ra = 0,8 мкм.

Рисунок 8.1.11 Эскиз обрабатываемой поверхности.

Операция 100. Контроль ОТК.

Операция 105. Магнитная дефектоскопия.

Операция 110. Термическая.

Операция 115. Токарная – срезать технологический припуск со стороны резьбы

М33х1,5-6g, выдержав L = 1138-2 мм, центрировать отверстие

НМ8.

Рисунок 8.1.12 Эскиз обрабатываемой поверхности.

Операция 120. Токарная – точить поверхность под накатку резьбы М33х1,5-6g в

размер Æ31,97-0,1.

Рисунок 8.1.13 Эскиз обрабатываемой поверхности.

Операция 125. Контроль ОТК.

Операция 130. Резьбонакатная – накатывание резьбы М33х1,5-6g.

Рисунок 8.1.14 Эскиз обрабатываемой поверхности.

Операция 135. Полировальная – полировать поверхности Æ60h6 и Æ36h6 в

пределах допуска на размер, выдержав Ra=0,2.

Рисунок 8.1.15 Эскиз обрабатываемой поверхности.

Операция 140. Маркировочная – маркировать на детали согласно тех.

требований чертежа.

Операция 145. Контроль ОТК.

Аналитический метод определения обрабатываемости резанием сталей и сплавов на основе совместного изучения механических и тепловых явлений.

В условиях рыночной экономики особое значение приобретает оптимизация операций механической обработки.

Широко распространенный метод определения параметров обрабатываемости резанием основан на формулах Тейлора, не может дать общего и эффективного решения поставленной задачи.

Аналитический метод определения параметров обрабатываемости детали основан на анализе одновременно протекающих технологических явлений процессов изнашивания инструмента и применение следующих основных положений и принципов:

· использование новых результатов глубоких исследований процессов, протекающих на передней и задней контактных площадках инструмента, в частности, законов распределения энергии;

· касательные и нормальные напряжения, определяющих интенсивность тепловыделения и прочности режущего инструмента, современного изучения механических и тепловых явлений на основе энергетического метода;

· физическая оптимизация, в частности, использование факта существования оптимальных температур резания;

· применение теории подобия с целью установления обобщения зависимостей для определения износа и стойкости инструмента;

· широкое применение при исследовании метода планирования математического эксперимента и вычислительной техники.

При анализе всех технологических процессов, включая лезвийную и образивную обработку и комбинированные процессы резания, применим закон сохранения и превращения энергии. Первичной тепловых превращений являются механические явления, т.к. практически вся механическая энергия упругопластического деформирования металла, снимаемого припуска, а также явления трения на контактных поверхностях инструмента, превращается в тепловую энергию, следствием которой являются температурные поля в заготовке, стружке, инструменте и других структурных составляющих технологической системы. Температурные поля в свою очередь изменяют механические и теплофизические свойства обрабатываемого и инструментального материалов, интенсивность протекания упругих и пластических деформаций определяют напряжения и силы резания. Таким образом, механические и тепловые явления протекают практически одновременно, взаимно влияют друг на друга и поэтому должны рассматриваться во взаимосвязи и взаимообусловленности. Взаимосвязь рассматриваемых выше явлений устанавливаются явлением баланса механической и тепловой энергии.

Pzv = Qc + Qd + Qu + Qok, где

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.