Pz – главная составляющая силы резания, H;

V – скорость резания, м/с;

Qc – температура стружки;

Qd – температура детали;

Qu – температура в инструменте;

Qok – температура в окружающей среде.

Величины температур определяют аналитически.

Решение специальных задач механических процессов резания привело к получению следующих аналитических выражений:

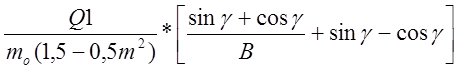

· для длины контакта на передней поверхности инструмента:

L=

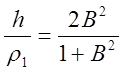

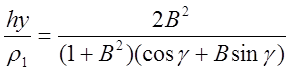

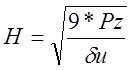

· для высоты упругопластически получаемого слоя скругленной режущей кромки инструмента:

· для высоты упругоподнимающегося поверхностного слоя:

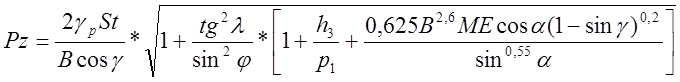

· для расчета Pz:

;

;

![]() ;

;

-

безразмерные комплексы,

-

безразмерные комплексы,

l0 и l – длины пластической и общего контактов на передней поверхности

M, b1 – угол наклона условной плоскости сдвига, град;

b – параметр рабочих участков, м;

S и t – подача и глубина резания, м;

gp – сопротивления обрабатываемого материала пластическим деформациям, м/м2;

h3 – фаска износа на задней поверхности, м;

g - угол наклона главной режущей кромки, град;

j - угол главный в плане.

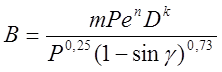

Параметр В, характеризующий влияние степени пластических деформаций, определяются выражением:

,

где [7]

,

где [7]

численные значения m, n, k выбирают из таблицы в зависимости от критерия Пекле Pe и обрабатываемого материала с учетом выражения [7] механические параметры аналитически определяются по величинам известным до опыта.

|

Обрабатываемый материал |

Pe |

m |

n |

k |

|

Углеродистые, инструментальные и корозионно- стойкие стали |

<= 40 |

0,65 |

0,29 |

0,25 |

|

> 40 |

2,76 |

0,10 |

||

|

Жаропрочные стали и сплавы |

<= 45 |

1,65 |

0,19 |

0,306 |

|

> 45 |

8 |

0,225 |

||

|

Титановые сплавы |

<= 45 |

1,8 |

0,25 |

0,306 |

|

> 45 |

6,1 |

-0,07 |

||

|

Цветные сплавы |

<= 80 |

0,77 |

0,27 |

0,56 |

|

> 80 |

6,83 |

-0,23 |

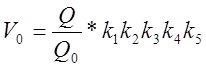

Использование принципа постоянства оптимальной температуры резания Qо для данной пары инструментальный материал и обрабатываемость позволило получить из уравнения единое выражение для оптимальной скорости резания при различных видах механической обработки

,

где

,

где

k1k2k3 – аналитические функциональные коэффициенты, учитывающие, соответственно, влияние механических и тепло-физических свойств обрабатываемого материалов, геометрических параметров среза, заготовки и инструмента;

k4k5 – обобщенные табличные коэффициенты, учитывающие влияние СОТС и износостойких покрытий.

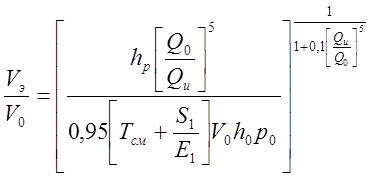

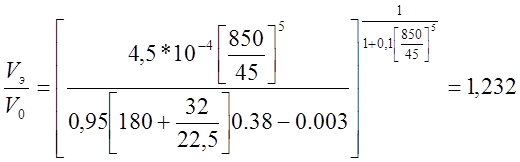

В современных производствах для оптимизации операций механической обработки наиболее распространенными являются критерии оптимизации по максимальной радиальной стойкости инструмента (Vо, hо, pо, Tp.o.), минимальной технологической стоимостью (Vэ, Tэ) и максимальной производительности (Vn, Tn). Формулы для определения параметров обрабатыва6емости V0, h0, p0, Tp.o. приведены в работах [6, 7, 8]. Для параметров оптимизации по минимальной себестоимости и максимальной производительности получены следующие уравнения, выраженные через параметры оптимального резания:

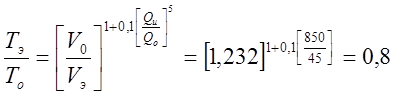

Экономическая скорость

;

;

Vэ = V0 * 01,52 = 0,38 * 1,232 = 0,46 м/с

Экономическая стойкость

Tэ = To * 0,8 = 50 * 0,8 = 40 мин

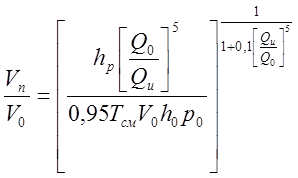

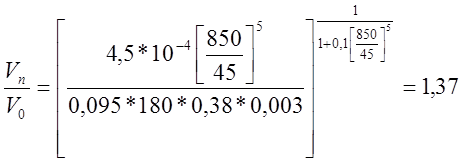

Скорость максимальной производительности

Vn = V0 * 1,37 = 0,5606 м/с

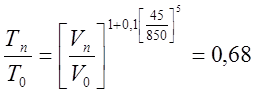

Стойкость максимальной производительности

;

Tn = T0 * 1,38 = 50 * 0,68 = 38 мин, где

;

Tn = T0 * 1,38 = 50 * 0,68 = 38 мин, где

hp = 0,15dT – допустимый по точности обработки радиальный износ инструмента, м;

dT – технологический допуск, м; аналитическая связь между hu и hЗ приведена в работе [8];

Tсм – время, необходимое не смену инструмента и его подналадку за период стойкости, с;

Е1 – зарплата рабочего с начислениями и стоимостью эксплуатации станка за ед. времени;

S1 – стоимость эксплуатации инструмента за период стойкости.

Соотношение между параметрами трех критериев оптимизации представлено на рис. 12. При научно-обоснованном нормировании операции механической обработки каждый из отмеченных выше критериев оптимизации должен применятся при условии гарантированного осуществления, качественно определяющего выпуск деталей в соответствии с требованиями рабочих чертежей.

Конструирование и расчет режущего инструмента

Для конструирования выбираю проходной резец с механическим креплением твердосплавной пластины, применяемый на токарной операции.

Исходные данные для расчета:

V = 113 м/мин, S = 0,7 мм/об, L = 5 мин, j = 95о, материал – сталь 38Х2МЮА.

Для определения оптимальных размеров сечения державки резца, из условия ее прочности, необходимо приравнять действующий изгибающий момент допускаемому сечению, т.е.

Мизг = М’изг

Мизг = Pz*l, где

Pz – сила резания, Н;

l – вылет резца, мм, принимаем 1,5Н. Мизг = du * W, где

du – допускаемое напряжение на изгиб для корпуса из конструкционной стали, принимаем 100Мпа;

W – момент сопротивления державки резца, мм2 W = BH2 / 6, где

B и H – соответственно ширина и высота державки в опасном сечении, мм.

На основании изложенного: Pz * l = (B*H2/6) * du

Для квадратного сечения державки B = H, тогда Pz * 1,5H = H3 * du / 6

Находим силу резания при черновом точении, она равна

Рz = 10 * Cpz * tzX * SzY * Vn * Kpz, где

x,y,n – показатели степени;

d - постоянная, находим из таблиц [1];

Kpz – поправочный коэффициент

Kpz = KMP * KjP * KnP * KlP * KP

KMP = (GB / 750)n = 0,75, Cpz = 300, x = 1, y = 0,75, n = - 0,15

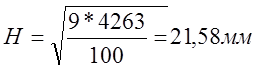

Pz = 10 * 300 * 51 * 0,70,75 * 113-0,15 * 0,75 = 4263 H

Подставляем известные значения величин в формулу для определения H.

Принимаем H = 25 мм.

Т.к. для квадратного сечения H = B, то получаем сечение державки резца 25х25. При дальнейшем конструировании принимаем “SANDVIC CARAVAN”.

Используемый в процессе механической обработки проходной резец с механическим креплением твердосплавной пластины ВК8 имеет ряд преимуществ:

· не требует пайки и переточки;

· исключает появление микротрещин;

· создает благоприятные предпосылки для использования стандартных узлов и элементов.

Способ крепления твердосплавной пластины – Г – образный прихват.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.