Выбор металлорежущих станков производят исходя из технологических методов обработки на данной операции, установленного количества инструментов. При мелкосерийном типе производства предпочтение отдается универсальному оборудованию и станкам с ЧПУ.

Выбор используемого оборудования необходимо проводить с учетом:

- характера обработки;

- габаритов детали;

- мощности используемого оборудования;

- точности, которую необходимо достигнуть;

- производительность оборудования.

Выходя из этих требований, для получения данной детали выбираем:

- на токарных операций с ЧПУ используем токарно-винторезный станок модели 16К30Ф305 с ЧПУ, имеющий следующие характеристики: наибольший диаметр обрабатываемой заготовки над станиной 630 мм, над суппортом 320 мм, наибольшая длина обрабатываемой заготовки 1400 мм, мощность электродвигателя главного привода 22 кВт;

- на токарно-винторезных операциях используем станок токарно – винторезный модели 16К20, имеющий следующие характеристики: наибольший диаметр обрабатываемой заготовки над станиной 400 мм, над суппортом 220 мм, наибольшая длина обрабатываемой заготовки 1400 мм, мощность электродвигателя главного привода 11 кВт;

- на фрезерной операции – горизонтально-фрезерный станок модели 6Р13, имеющий следующие характеристики: размеры рабочей поверхности стола 400х1600 мм, мощность электродвигателя главного привода 11 кВт;

- на круглошлифовальной операции используем станок круглошлифовальный модели 3М163В, имеющий следующие характеристики: наибольшие размеры устанавливаемой заготовки: диаметр 280 мм, длина 1400 мм, мощность электропривода главного движения 13 кВт;

- для сверления двух отверстий Æ6,5 использую горизонтально-расточной модели 2620ГФ1, имеющий следующие характеристики: размеры встроенного (или съемного) поворотного стола 1120х1250 мм, мощность электропривода главного движения 10,2 кВт.

7.4 Обоснование выбора приспособлений, режущего инструмента и измерительного инструмента

При выборе технологической оснастки необходимо учитывать следующие требования:

- высокая производительность;

- простота настройки;

- долговечность;

- надежность.

Для токарных операций выбираем токарные резцы с механическим креплением и с быстросъемной пластиной Т15К6 ГОСТ 26611-85, ГОСТ 18875-85, резец 2101-0637 Т15К6 ГОСТ 20872-80, резец фасонный Т15К6.

На сверлильную операцию выбираем спиральные сверла с цилиндрическим хвостовиком:

- сверло 2300-8455 ГОСТ 22735-77;

- сверло 2300-8598 ГОСТ 22735-77;

- сверло 2300-8365 ГОСТ 22735-77.

На фрезерной операции для обработки торцевых поверхностей выбираем фрезу концевую с торцевыми зубьями 2225-0195 ГОСТ 4675-71.

Для круглошлифовальной операции выбираем круг шлифовальный ПП 600х63х305 24А25 СМ2К5 ГОСТ 2424-88.

В качестве приспособления применяем патрон 3-х кулачковый самоцентрирующий 7102-0075-2-1П ГОСТ 24351-80, патрон 7108-0055 ГОСТ 2572-72, патрон 6103-0002 ГОСТ 13970-68, хомутик 7107-0044 ГОСТ 2578-70, хомутик 7107-0045 ГОСТ 2578-70, хомутик 7107-0071 ГОСТ 16488-70, люнет неподвижный ГОСТ 3.1107-81. Для центрирования заготовки применяем центр 7032-0065 ГОСТ 8742-75, центр А-1-4-УП ЧПУ ГОСТ 8742-75, конус Морзе 4ПТ ГОСТ 13214-79.

В качестве средств контроля изготовления детали шток-поршень применяем:

- скоба 8113-0152 ГОСТ 18362-73

- скоба 8113-0144 ГОСТ 18362-73

- скоба 8113-0128 ГОСТ 18362-73

- скоба 8113-0128 ГОСТ 18362-73

- скоба 8113-0145 ГОСТ 18362-73

- скоба 8113-0150 ГОСТ 18362-73

- пробка 8133-0954 ГОСТ 14810-69

- пробка 8133-0733 ГОСТ 14808

- кольцо ПР и НЕ М33х1,5-6g ГОСТ 18360-93

- штангенциркуль ШУ-I 125 ГОСТ 166-80;

- штангенциркуль ШУ-III 320-1000 ГОСТ 166-80;

- микрометр МК-50-1 ГОСТ 6507

7.5 Составление вариантов технологического маршрута и выбор оптимального

При современном многообразии технологических методов обработки, обеспечивающих одинаковые показатели качества обрабатываемой поверхности, одну поверхность можно обработать различными последовательно выполняемыми методами, которые будут отличаться по себестоимости и будут применены в различных типах производства; поэтому нужно выбирать такой маршрут обработки, который был бы применим в данном виде производства с минимальной себестоимостью.

На основе имеющихся данных таблицы 7.1.1, типа производства, особенностей обработки деталей типа вал, технологический процесс будем вести следующим образом.

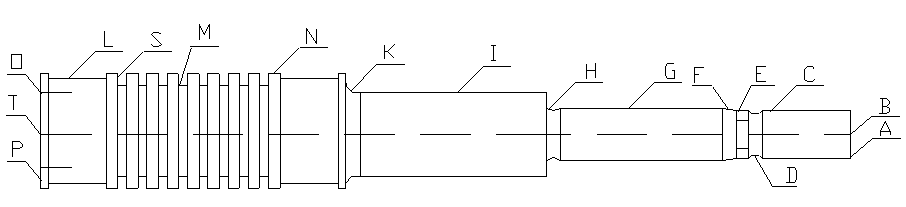

Деталь шток-поршень имеет цилиндрическую форму, поэтому наиболее применимым методом обработки является точение. В связи с высокими требованиями, предъявляемыми к точности взаимного расположения поверхностей детали, точности положения отдельных поверхностей для размеров и низкой шероховатости поверхностей, механическую обработку детали необходимо вести в семь этапов. Данные обработки сводим в таблицу 7.5.1. На основании маршрута технологического процесса формируется процесс обработки шток - поршня. При этом укрупненные операции невозможно реализовать на одном оборудовании, поэтому укрупненные операции расчленяются на отдельные, называемые по наименованию станков. В технологическом процессе будут так же введены контрольные операции на всех стадиях обработки заготовки, согласно технических требований чертежа.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.