Существует много различных технологических способов, которые обеспечивают одинаковые требования к обрабатываемым поверхностям деталей, но они существенно отличаются себестоимостью и поэтому их рационально применять только в определенных типах производства. Исходя из этого, одну и туже поверхность можно обработать несколькими последовательно выполняемыми технологическими методами, которые составляют различные маршруты обработки данной поверхности. Кроме этого, необходимо учитывать, что деталь относится к особо ответственным, и механическая обработка сочетается с термическими операциями для обеспечения высокой твердости и износостойкости поверхностей.

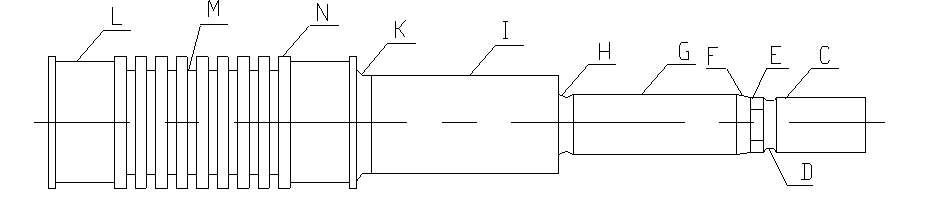

Обрабатываемые поверхности рассматриваемой детали обозначены на рисунке 7.1.1. Различные маршруты обработки приведены в таблице 7.1.1

Для обеспечения высоких механических свойств сердцевины и подготовки структуры для азотирования деталь подвергается предварительной термической обработке – улучшение, т.е. закалке с высоким отпуском при t = 850..860оС с охлаждением в масле и отпуском при t=700..790оС.

При термической обработке деталей из стали 38Х2МЮА ГОСТ 4543-71 необходимо учитывать следующие особенности этой стали:

1) большая склонность к обезуглероживанию; поэтому на детали перед их термообработкой необходимо оставлять значительный припуск (до 3 мм) на обработку на металлорежущих станках. После этого деталь подвергается стабилизирующему отпуску при 660..650оС для снятия внутренних напряжений в подвешенном состоянии; ХТО детали проводят азотированием при t=500..550оС и давлении Р=2..8 мм рт. ст. Такой способ обеспечивает сокращение длительности процесса в 1,2…1,5 раза;

2) после азотирования на поверхности детали могут возникать ряд дефектов в т.ч. и коробление поверхности для устранения дефектов и доведения рабочей поверхности до требуемой чистоты и точности деталь подвергается полированию и шлифованию.

Рисунок 7.1.1 – Обозначение обрабатываемых поверхностей детали шток-поршень

Последовательность обработки поверхностей.

Таблица 7.1.1 – Маршрут обработки поверхностей детали

|

Поверх-ность |

Характеристика поверхности |

Маршрут обработки |

|

1 |

2 |

3 |

|

C |

Наружная резьбовая поверхность М33х1,5-6g Ra 1,6 |

I: обтачивание черновое, обтачивание чистовое, нарезание резьбы резцом II: точение черновое, точение получистовое, точение чистовое, нарезание резьбы накатной головкой |

|

D |

Канавка Æ29 IT14 Ra 1,6 |

I: точение однократное |

|

E |

Шестигранник IT14 Ra 3,2 |

I: фрезерование однократное |

|

F |

Переходная поверхность Æ36/Æ34 IT9 Ra 0,8 |

I: точение черновое, точение чистовое, шлифование, II: точение черновое, точение чистовое, шлифование |

|

G |

Наружная цилиндрическая поверхность Æ36h6 Ra 0,2 |

I: обтачивание черновое, обтачивание чистовое, шлифование, полирование II: точение черновое, точение получистовое, точение чистовое, шлифование предварительное, шлифование тонкое, полирование |

|

H |

Канавка Æ34 IT 11 Ra 1,6 |

I: обтачивание однократное |

|

I |

Наружная цилиндрическая поверхность Æ54h69 Ra 3,2 |

I: обтачивание черновое, обтачивание чистовое, шлифование, полирование II: точение черновое, точение получистовое, точение чистовое, шлифование предварительное, шлифование тонкое, полирование |

|

K |

Торец Æ57,0/Æ47 IT9 Ra 1,6 |

I: точение черновое, точение чистовое |

|

N |

Наружная цилиндрическая поверхность Æ57,0 h9 Ra 3,2 |

I: обтачивание черновое, обтачивание чистовое, шлифование однократное II: обтачивание черновое, обтачивание получистовое, точение чистовое |

|

M |

Канавка Æ47d11 Ra 1,6 |

I: точение чистовое, шлифование II: точение однократное |

|

S |

Торец канавки Æ57,0h9/Æ47d11 IT9 Ra 1,6 |

I: точение черновое, точение чистовое |

|

L |

Æ47f7 IT9 Ra 1,6 |

I: обтачивание однократное |

7.2 Выбор и обоснование схем базирования и закрепления заготовки

Деталь шток-поршень является деталью типа «Вал». Главная база вала, которой всегда является его ось, скрыта и реализуется наружными (или внутренними) поверхностями. Часто скрытую базу реализуют с помощью тисков самоцентрирующихся или патронов.

На токарно-винторезных операциях базирование будет осуществляться в центрах, для предотвращения смещения заготовки во время обработки используется люнет неподвижный.

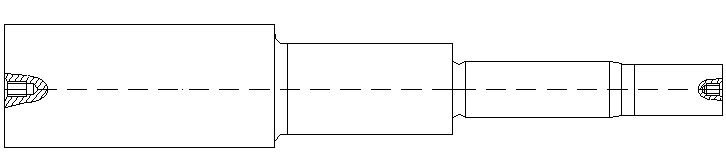

Рисунок 7.2.1 – Эскиз вала –штока - поршня на токарно-винторезных операциях

На токарно-винторезной черновой, получистовой и резьбонакатной операциях применяется следующая схема базирования: передний жесткий центр, задний вращающийся. Вращение заготовки будет передаваться с помощью поводкового самоцентрирующегося патрона, который будет уменьшать вибрации во время обработки. Так как заготовка не жесткая (L/D>5), то для придания ей жесткости и обеспечения равномерного съема припуска устанавливается неподвижный люнет.

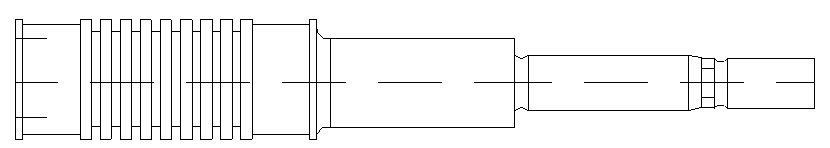

На токарных операциях на станке с ЧПУ и шлифовальных операциях осуществляется чистовая обработка поверхностей детали, поэтому погрешность зацентровки, которая не имела большого значения при черновой обработке, на чистовой станет причиной брака. Для ее устранения используют не жесткий центр, а плавающий, поверхность торца будет опорной базой (рисунок 7.2.2). Вращение будет передаваться с помощью поводкового патрона, для обеспечения жесткости будет использоваться неподвижный люнет, который будет перемещен в процессе обработки на уже обработанную поверхность.

Рисунок 7.2.2 – Эскиз вала – штока-поршня на токарных операциях с ЧПУ

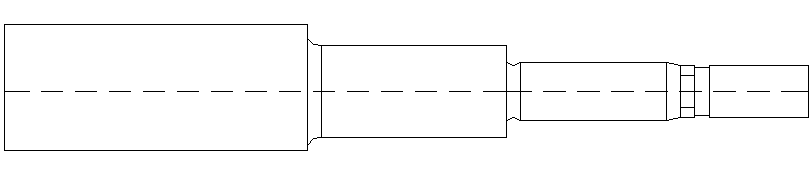

При фрезерование шестигранника заготовка закрепляется в специальном поворотном приспособлении.

Рисунок 7.2.3 – Эскиз вала – штока - поршня на фрезерной операции при фрезеровании шестигранника

7.3 Обоснование выбора металлорежущих станков

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.