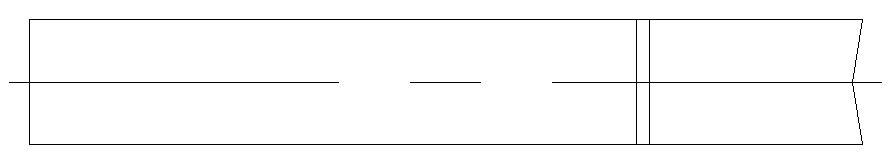

Определяем диаметр проката – 70 мм по ГОСТ 2590-71, длина 1268 мм. Принимаем отрезку проката на отрезном ножовочном станке модели 872 с шириной реза В = 6 мм, поэтому длина прутка с учетом реза определяется:

Lпр = Lзаг + B = 1268 + 6 = 1274 мм.

Рисунок 6.1 - Эскиз заготовки из проката

Масса заготовки:

Q= (p D2пр / 4) * Lпр * p = (3,14 * 0,0702 * 1,274 * 7,71 * 103) / 4 = 37,8 кг

Стоимость заготовки из проката:

Sзаг= SM + åCзо,

где Sм – затраты на материал заготовки, грн; åCзо – технологическая себестоимость заготовительной операции, грн.

Sм = 38,8 * 1,25 = 48,5 грн

Технологическая себестоимость заготовительной операции

Cзо = (Спз*Тшт(ш-к)) / 60*100 ,

где Спз =82 грн/ч – приведенные затраты на заготовительную операцию [4];

Тш-к – штучно – калькуляционное время выполнения заготовительной операции.

Тш-к = (p D2пр / 4) * Уд = (3,14 * 37,82 / 4) * 0,14 = 165,5сек = 2,75 мин

Cзо = (82 – 2,75) / (60 * 100) = 1,32 грн

6.4 Определение стоимости заготовки получаемой методом штамповки на молотах

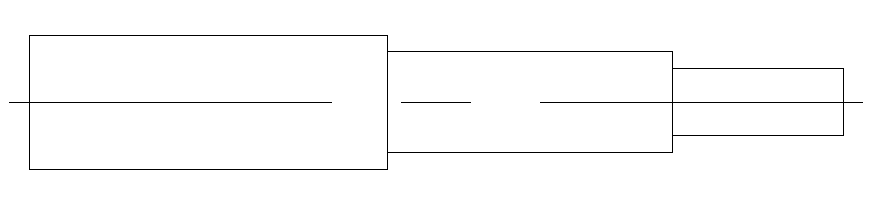

Рисунок 6.2 – Эскиз заготовки штамповки на молотах

Масса заготовки, кг

Q2 = q / KИМ = 12,5 / 0,8 = 15,6 кг

KИМ – коэффициент использования материала для штамповки [4, стр.16].

Штамповка выполняется по ГОСТ 7505-89. Принимаем 2 класс точности (нормальная точность). Для определения группы сложности по

ГОСТ 7505-89 вычислим объем фигуры, в которую вписывается заготовка.

Это цилиндр:

V = (p D2 * L) / 4 = (3.14 * 0,0702 * 1,274) / 4 = 4,9*10-3 м3

Коэффициент заполнения:

c = q / V * p = 20.6 / 77,1*10-4 * 7.71 * 103 = 0,35

По ГОСТ 7505-89 с = 0,27 соответствует второй степени сложности С2.

Стоимость заготовки:

Sзаг = (S/1000)*Q2*К Т*КС*КВ*КН*КП – (Q2 -g)* (Sотх/1000),

где S = 373 грн – базовая стоимость штамповки по [5 стр.74];

К Т = 1 – коэффициент точности [5 стр.74];

КС = 0,9 – коэффициент сложности [5 стр.74];

КВ = 0,8 – коэффициент массы [5 стр.74];

КН = 1,79 – коэффициент материала [5 стр.74];

КП = 1 – коэффициент объема производства [5 стр.74];

Sзаг =(373/1000) *15,6*1*0,9*0,8*1,79*1 - (15,6 - 12,5) * 15,6/1000 = 26.4 грн

Экономически целесообразно применить штамповку потому, что для штамповки стоимость механической обработки при снятии припуска намного ниже, чем для проката.

Вывод: для получения детали шток-поршень наиболее целесообразно и экономически выгодно применить штамповку на молотах.

Выбранный способ имеет ряд преимуществ:

- высокая жесткость процесса позволяет получить точные поковки;

- наличие выталкивателя дает возможность снизить припуски, уменьшить штамповочные уклоны, это обеспечивает значительную экономию металла и снижение времени механической обработки;

- высокая производительность;

- высокий КПД;

- улучшение условий труда.

После проведения экономического анализа и выбора способа получения заготовки необходимо, для выбранного способа рассчитать припуски.

1 Класс точности поковки – Т4 [10, стр. 28];

1 Группа стали – М2 [10, стр. 8];

2 Степень сложности поковки – С2 [10, стр. 30];

3 Исходный индекс – 16 [10, стр. 11].

Таблица 6.1 – Расчет припусков и допусков заготовки

|

№ |

Наименование поверхности |

Размер, мм |

Припуск (на сторону) и допуск, мм |

|

1 |

Наружная цилиндрическая |

Æ 57,0 |

2,5 +2,4/-1,2 |

|

2 |

Наружная цилиндрическая |

Æ 54 |

2,7 +2,4/-1,2 |

|

3 |

Наружная цилиндрическая |

Æ 36 |

2,5 +2,1/-1,1 |

|

4 |

Линейная |

170 |

3,0 +3,0/-1,5 |

|

5 |

Линейная |

468 |

3,8 +3,7/-1,9 |

|

6 |

Линейная |

1262 |

3,8 +3,7/-1,9 |

Радиус закруглений R2.5 [10, стр. 15].

Дополнительные припуски, учитывающие смещение:

- смещение по поверхности разъема штампа – 0,4 мм [10, стр. 14, табл. 4];

- отклонение от плоскости – 1,2 мм [10, стр. 14, табл. 5].

- штамповочные уклоны на наружные поверхности – 50.

Размеры поковки:

1 Æ57,0 + (2,5 + 0,4) * 2 = 62,8 мм;

2 Æ54 + (2,7 + 0,4) * 2 = 57,12 мм;

3 Æ36 + (2,5 + 0,4) * 1 = 41,8 мм;

4 170 + (3,0 + 1,2) * 2 = 178,4 мм;

5 368 + (3,8 + 1,2) * 2 = 378 мм;

6 468 + (3,8 + 1,2) * 2 = 478 мм.

Общая длина заготовки 1274-3,1 и с учетом материала под образец (+126 мм),что соответствует линейному размеру общей длины заготовки 1400 мм.

Допускаемая величина остаточного облоя 1,4 мм [10, стр. 21, табл. 10].

Проведем расчет объема и массы предполагаемой заготовки (см. рис. 6,2):

Определяем объем заготовки:

V = (ПD12 * L1) / 4 + (ПD22 * L2) / 4 + (ПD32 * L3) / 4 =

= (3.14 * 6,28 2 * 17.0) / 4 + (3.14 * 5.722 * 47) / 4 + (3.14 * 4.12 * 47.8) / 4 =

= 1221.9 + 1631.6 + 550.4 = 3403.9 cм3

Масса заготовки:

Q = V * r = 3403.9 * 7.71 = 26.2 кг

r - плотность материала, 7,71 * 103 кг/см3

Коэффициент использования металла:

Ким = Мд / Мз = 20,6 / 26,2=0,78

Экономия металла на всей партии деталей составляет:

Эм = (МЗ1 – МЗ2) * N

МЗ1 – масса заготовки при исходном методе получения;

МЗ2 – масса заготовки при предлагаемом методе получения;

N – годовая программа.

Эм = (57 – 26.2) * 1000 = 30.8 т

7 Разработка и выбор оптимального варианта технологического маршрута

Основным заданием при проектировании является создание такого технологического процесса, который обеспечивал бы заданную точность и шероховатость поверхностей детали, нужные физико-механические качества поверхностного слоя материала при наибольшей производительности и минимальной себестоимости производства.

7.1 Выбор и обоснование способов обработки поверхностей заготовки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.