Анализ таблицы 2.3 позволяет установить, что на линейные размеры, за исключением одного, шероховатость завышена, и для их получения необходимо дополнительно обрабатывать поверхности. На ряд диаметральных размеров, шероховатость исходя, из квалитета занижена.

В целом требование на чертеже по соответствующему квалитету имеют предельные отклонения и технологической задачей является обработка рассмотренных поверхностей детали с требуемой степенью точности, без лишних расходов и с максимальной экономией затрат на изготовление данной детали.

3 Определение типа производства и форм организации производства

Определение типа и формы организации производства выполнено на ЭВМ (таблица 3.1).

Деталь шток-поршень (черт.317-124.1020-01) изготовляется из стали 30Х13 по ГОСТ5949-75. Материал выбран правильно, т.к. он должен удовлетворять коррозионной стойкости, предполагать возможность азотирования, иметь достаточную прочность.

Преобладающее большинство поверхностей является простыми цилиндрическими, что обеспечивает простоту доступа при их обработке.

Совмещение измерительной и технологической баз позволяет исключить погрешности базирования.

Неответственные размеры имеют большие допуски на размеры. В конструкции отсутствуют внутренние резьбы большого диаметра.

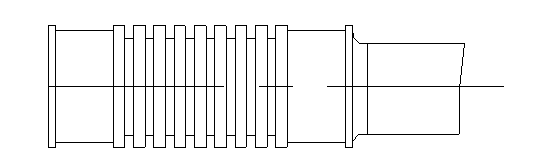

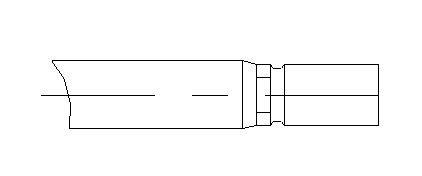

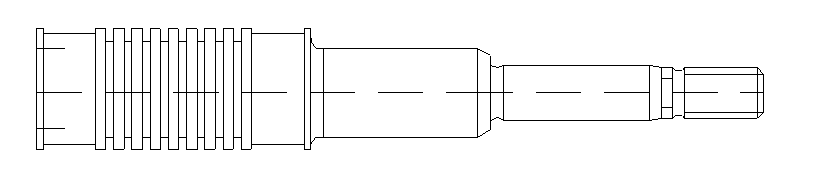

Нетехнологичными элементами являются галтели-проточки (рисунок 4.1), т.к. требуют специального фасонного резца, нетехнологично получение шестигранника, т.к. требует введение дополнительных операций (рисунок 4.2), недостаточная жесткость детали (рисунок 4.3) L/D > 10,что требует применения люнета.

Рисунок 4.1 – Эскиз нетехнологичного элемента проточки детали шток-поршень

Рисунок 4.2 – Эскиз нетехнологичного элемента шестигранника детали шток-поршень

Рисунок 4.3 – Эскиз нетехнологичного элемента общей длины детали шток-поршень

В остальном, деталь технологична и никаких трудностей при ее изготовлении не возникает.

5 Анализ базового технологического процесса

Базовый технологический процесс изготовления шток - поршня 317-124.1020-01 разработан для единичного типа производства.

На производстве заготовка для детали изготавливается из проката. Коэффициент использования материала низок (КИМ=0,27).

Рисунок 5 – Эскиз заготовки из сортового проката

В проектируемом варианте технологического процесса тип производства мелкосерийный. При выборе метода получения заготовки необходимо стремиться к повышению коэффициента КИМ.

Первая операция базового технологического процесса – заготовительная. На этой операции отрезается заготовка их проката. Отрезка производится механической ножовкой. Для мелкосерийного производства этот метод получения заготовки малопроизводительный и не высокой точности.

Как метод упрочнения детали применяется термическая операция – азотация, после которой шток-поршень приобретает большую поверхностную твердость, износостойкость. При соответствующей механической обработке высокий класс точности и шероховатости посадочных мест, что соответствует функциональному назначению детали в условиях эксплуатации.

В существующем технологическом процессе принцип поэтапности соблюдается и последовательность операций для достижения требуемой точности выбран правильно. Однако перед черновой токарно-винторезной операцией отсутствует фрезерно-центровальная операция. Поэтому на последующей черновой операции заготовка базируется только в трех кулачковом самоцентрирующемся патроне. Такая схема базирования будет приводить к большой конусообразности из за большой длины щтока-поршня (1262 мм), т.е. припуск по цилиндрической поверхности будет неравномерный, а это затрудняет обработку на последующих токарно-винторезных операциях.

На получистовых операциях заготовка базируется в жестких центрах и патроне. Установка в центрах дает погрешность базирования в осевом направлении в пределах допуску на размер, что не совмещает измерительную и технологические базы. Поэтому здесь целесообразно применить плавающий центр, а для повышения жесткости технологической системе применить неподвижный люнет.

На чистовых операции, где формируется большое количество поверхностей, вместо универсального оборудования, применяемого в исходном технологическом процессе, целесообразно применять станки с ЧПУ, т.к. они обладают большой производительность и точность.

Степень технической оснащенности операций достаточная. Для базирования и закрепления применяется специальная оснастка: трех кулачковый патрон, центра, хомутики.

Кроме того, необходимо применить неподвижный люнет.

В качестве режущего инструмента применяются стандартные резцы с пластинами из твердого сплава, сверла из быстрорежущей стали. Размеры и формы поверхностей детали в основном не требуют применения высокопроизводительного и специального инструмента.

Мерительный инструмент полностью соответствует мелкосерийному производству.

6 Выбор способа получения заготовки

Правильный выбор заготовки оказывает непосредственное влияние на возможность рационального построения технологического процесса изготовления как отдельных деталей, так и машин в целом, способствует снижению удельной металлоемкости машин и уменьшению отходов а также себестоимости изготовления.

6.1 Исходные данные для проектирования ТП

Материал сталь 30Х13 по ГОСТ 5949-75.

Масса детали 12,5 кг.

Годовая программа 7000 шт.

Тип производства – мелкосерийный.

Для правильного выбора метода получения заготовки сравниваем прокат, который используется в базовом технологическом процессе и штамповку на молотах, которая также применима для используемой марки материала и при минимальных перепадах размеров детали.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.