Начало и конец каждой секции соединяется с коллекторными пластинами. Так как есть ряд повторяющихся элементов, то можно использовать и практические схемы.

Рис. 17.

В них отдельно вырисовываются секции одной катушки: расположение в пазах якоря и соединение с пластинами коллектора.

![]() На рисунке 18 показана практическая схема обмотки,

развёрнутая схема которой показана выше.

На рисунке 18 показана практическая схема обмотки,

развёрнутая схема которой показана выше.

В реальной машине из-за допусков при штамповке и шихтовке сердечников, дабы разгрузить щёточные контакты от уравнительных токов, в якорях устанавливают уравнительные соединения первого рода – изолированные проводники, которые соединяют точки обмотки с одинаковым потенциалом, тем самым, направляя уравнительные токи по безвредному для машины пути.

Рис. 18.

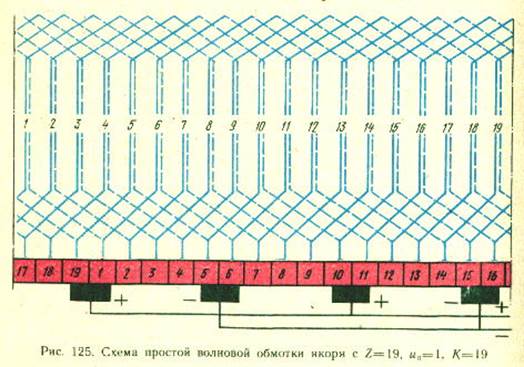

Это ряд последовательно соединённых петель, расположенных вдоль всей окружности якоря. Начала и концы секций соединяются с пластинами коллектора, к поверхности которого прижаты щётки. Щётки одинаковой полярности соединяются между собой накоротко, а секции образуют несколько параллельных ветвей. Число параллельных ветвей равно числу полюсов машины. Пример обмотки на рис. 19.

Рис. 19.

![]()

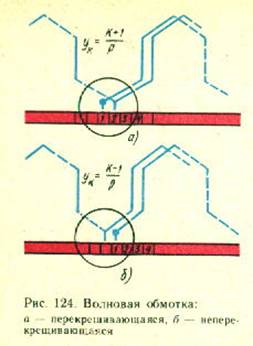

Продемонстрирую рисунками, как укладывается волновая обмотка

В простой волновой обмотке число параллельных ветвей всегда равно двум.

Обмотка с неперекрещивающейся лобной частью более удобна в технологическом отношении и более распространена.

Выводные концы каждой секции обмотки соединяются в определённые моменты со щётками на коллекторе. При установке щёток обмотка соединяется в две параллельные ветви. В обмотке нет точек с постоянными одинаковыми потенциалами, уравнительные токи не возникают, поэтому простая волновая обмотка в технологическом плане проще, чем петлевая.

Машина с такой обмоткой может работать и не при полном числе щёточных болтов. Это свойство используется на практике, когда габариты не позволяют использовать все болты (в ряде конструкций тяговых двигателей).

В таких обмотках возникает так называемая «мёртвая секция» – обмотка, в которой число коллекторных пластин на единицу меньше, чем число секций в обмотке. Её можно было бы совсем не укладывать, но тогда пришлось бы каким-то образом закреплять оставшиеся, плюс, нарушение равновесия, за счёт чего появятся вибрации. Выводные концы «мёртвой секции» подрезают и изолируют.

Рис. 22.

Для примера возьмём волновую обмотку, у которого Z=18, yk=(18±1)/2 (нецелое число), K=18-1=17. Поэтому шаг обмотки коллектора yk=(17-1)/2=8; y1=4 и y2=4. На схеме «мёртвая секция» расположена в 18 и 4 пазах. Её концы не присоединены к коллектору. Остальные соединены по рассчитанным шагам. Наличие «мёртвой секции» приводит к асимметрии обмотки. При небольшом числе секций, она более заметна, поэтому в практике эта обмотка находит применение только при числе коллекторных пластин около или более ста.

В машинах, номинальный ток якоря которых более тысячи ампер, число параллельных ветвей становится недостаточно. При этом необходимо нарушить условие 2a=2p.

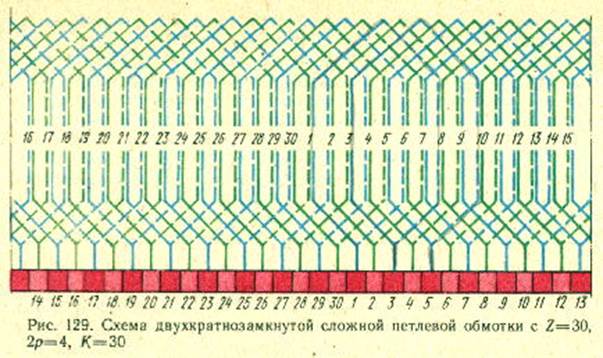

Примером обмотки для решения данной проблемы можно взять двухходовую двукратно замкнутую петлевую обмотку. Начиная укладку с первого паза, заполняем все нечётные пазы, соединяя секции в них только с нечётными коллекторными пластинами. Представляем, что секции простой петлевой обмотки положили не в каждом пазу, а через один. В оставшиеся свободные пазы укладываем точно такую же обмотку. Так в якоре будут уложены две простые обмотки, удваивая общее число параллельных ветвей. Можно укладывать и через 3, 4, и т.д.

Рис. 23.

Волновые обмотки, так же, как и петлевые тоже могут быть сложными: шаг по коллектору изменяют таким образом, чтобы после первого обхода по окружности, конец последней секции попадал на коллекторную пластину, отстоящую от первой не на одно, а на несколько делений.

В сложных петлевых обмотках приходится устанавливать не только уравнительные соединения первого рода, но и второго: напряжение между соседними коллекторными пластинами должно быть одинаково, что зависит в основном от качества пайки и асимметрии магнитной цепи машины.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.