С целью обеспечения высокой надежности головок, которая в основном определяется износостойкостью контактных элементов двухрычажной передачи, все контактные штифты выполнены твердосплавными, а в более современном варианте исполнения в качестве опорной поверхности синусного рычага вместо твердосплавного штифта применяется корундовый подпятник, приклеенный на торцевую плоскость насадки. Все это позволило существенно повысить надежность однооборотных головок ИГ, у которых наработка до первого отказа составляет не менее 600 тыс. циклов условных измерений при вероятности безотказной работы 0,9.

Произведем оценку точностных характеристик однооборотных рычажно-зубчатых измерительных головок, учитывая, что два различных типоразмера с ценой деления соответственно 1 и 2 мкм отличаются лишь длиной кулисного рычага и оцифровкой шкалы.

Параметры измерительного механизма однооборотных измерительных головок (обозначения согласно кинематической схеме) следующие:

ρ =4,15 мм; r = 2,3 мм для 1ИГ и 1 МКМ; z1=228; l = 30,4 мм; r = 4,3 мм для 2ИГ и 2МКМ; z2=16; Rстр=27,5мм; b=0,94мм; c = 0,001 мм для 1ИГ и 1 МКМ; c = 0,002 мм для 2 ИГ и 2МКМ, где b и c – интервал и цена деления шкалы соответственно.

Общее передаточное отношение для 1 ИГ

I = b/c = 940/1 = 940.

Оно обеспечивается номинальными значениями параметров схемы

I = (1/ ρ) ( l / r – 1) (z1 / z2 )∙Rстр= (1/4,15) ( 30,4 / 2,3 – 1) (228/16) = 940

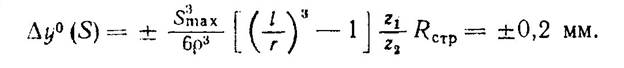

Выражение для теоретической погрешности однооборотных головок, в которых применена двухрычажная передача 1-3, в основном определяется членом третьей степени разложения ФП в степенной ряд и имеет вид

В случае регулирования механизма головки по крайним точкам шкалы теоретическая погрешность составит ± 0,08 мм , что с учетом интервала и цены деления шкалы головки – пренебрежимо малая величина.

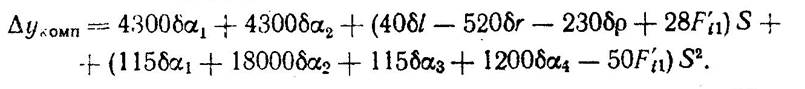

Общее выражение для компенсируемой погрешности головки имеет вид

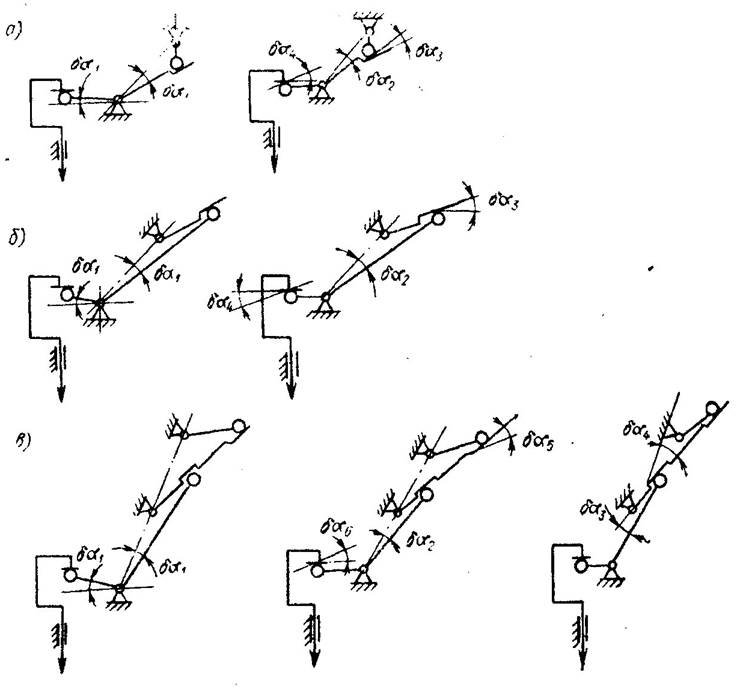

Все обозначения – согласно кинематической схеме и рис. 10, где показаны угловые первичные ошибки различных двух- и трехрычажных передач. Весьма незначительные ошибки изготовления (линейных размеров в 0,01 мм и угловых 0,001 рад) приводят к значительным погрешностям. Поэтому в механизме головки предусмотрены два компенсатора погрешностей изготовления. Линейный компенсатор в члене с S - измерение длины синусного рычага δρ производится с помощью эксцентрика (рис.9) . В члене с S2 – компенсатор ошибок взаимного положения звеньев. Он выполнен в виде переменного начального угла всего двухрычажного механизма, который обеспечивается угловым смещением планки кулисного рычага относительно зубчатого сектора с последующим закреплением стопорным винтом. Такое регулирование соответствует одновременному введению в механизм начальных углов δα1 = - δα2 (рис.10, а)

Некомпенсируемая погрешность однооборотных головок определяется в основном погрешностями формы контактирующих элементов рычажной передачи, циклической погрешностью сектора и кинематической погрешностью центрального триба. Поскольку погрешности формы для контактных элементов есть десятые доли микрометра, а у погрешностей зубчатых колес одноступенчатой зубчатой передачи коэффициенты влияния невелики, то полная систематическая погрешность однооборотных измерительных головок не превышает 0,3 – 0,4 мкм.

Рис. 10. Угловые погрешности двух- и трехрычажных симметричных передач измерительных головок : а – ИТ; б – МИГ с двухрычажной передачей ; в – МИГ с трехрычажной передачей.

Это обстоятельство позволяет очень жестко нормировать систематическую погрешность: не более ±0,4 мкм в пределах 30 делений, не более ±0,7 мкм на всем диапазоне измерения.

2.4.3. МНОГООБОРОТНЫЕ РЫЧАЖНО-ЗУБЧАТЫЕ ИЗМЕРИТЕЛЬНЫЕ ГОЛОВКИ

Рис. 11 Многооборотная индикаторная головка тип МИГ

Многооборотная индикаторная головка тип МИГ по ГОСТ 9696-75 предназначены для измерения линейных размеров .

Технические характеристики:

Табл.4

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.