Введение

Абразивно-экструзионная обработка, относящаяся к технологии финишной обработки абразивным инструментом, который может принимать форму обрабатываемого канала, в наибольшей степени отвечает высоким требованиям, предъявляемым к качеству различных деталей. В современном машиностроении резко возросла доля деталей, имеющих сложнопрофильные поверхности, для которых характерно постоянное повышение точности и снижение шероховатости поверхности.

Именно финишная, и прежде всего абразивно-экструзионная обработка, технология (низкотемпературная и самонастраивающаяся под обрабатываемую поверхность) позволяют при наименьших съемах материала активно воздействовать на обрабатываемую сложнопрофильную поверхность и управлять микрогеометрией и физико-механическим состоянием поверхностных слоев.

В настоящее время в США, а также в некоторых других странах, технология абразивно-экструзионной обработки получает все большее применение, вытесняя традиционные виды абразивно-жидкостной обработки. В Российской Федерации по ряду причин абразивно-экструзионная обработка широкого применения не получила [1].

Во-первых, это сравнительно новая технология финишной обработки. Первый патент на этот способ был выдан в США в 1965 г., а в СССР первые публикации появились в 1972 г.

Во-вторых, процесс абразивно-экструзионной обработки является сложным. При его реализации возникает целый ряд физических явлений, влияющих на качество и производительность обработки. Для его внедрения в производство конкретных деталей необходимо провести достаточно большой объем экспериментальных исследований, связанных с определением оптимального состава рабочей среды и режимов ее продавливания, обусловленных физико-механическими и геометрическими характеристиками обрабатываемых каналов. Необходимость дополнительных затрат на исследования, которые опираются только на опыт использования, а не на систематизированные теоретические основы процесса, является еще одной причиной низкого интереса производственников к внедрению данного процесса.

К настоящему времени появился опыт обобщения результатов теоретических и экспериментальных исследований в данной области [2; 3], но авторам не удалось в полной мере теоретически обосновать взаимосвязь между различными явлениями, присущими технологии абразивно-экструзионной обработки. Это третья, и, пожалуй, основная проблема, возникающая при внедрении абразивно-экструзионной обработки в производство.

1 Особенности финишной обработки профильных поверхностей деталей

Сложнопрофильными называют детали, у которых профильные поверхности предназначены для выполнения основных эксплуатационных функций, а операции формообразования этих поверхностей определяют структуру технологического процесса таких деталей [4].

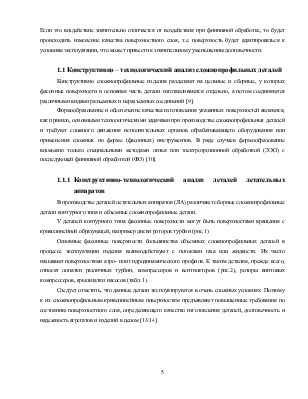

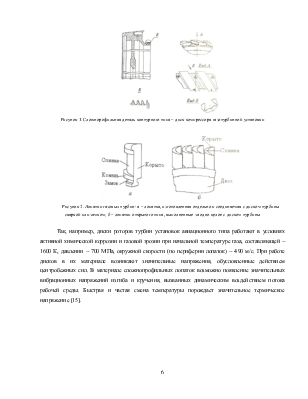

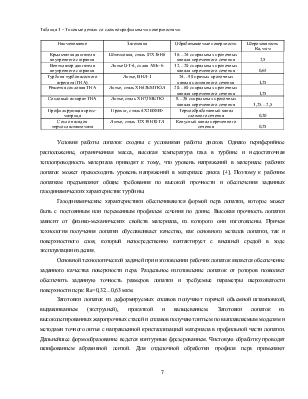

В машиностроении можно выделить 2 отрасли, в которых вопросы производства и обеспечения качества сложнопрофильных деталей имеют большое значение. В первую очередь, это технология производства двигателей летательных аппаратов (ДЛА), таких как жидкостные ракетные двигатели (ЖРД) и газотурбинные двигатели (ГТД), а также изготовление деталей двигателей внутреннего сгорания (ДВС) и дизельных двигателей (ДД). Второй отраслью является изготовление инструментальной оснастки для металлургического и заготовительного производств.

Параметры качества машин, являющиеся основными, можно разделить на две категории. К первой относятся те, которые характеризуются наследственными явлениями, связанными со свойствами материалов изготавливаемых машин, ко второй - зависящие от их геометрических показателей. Параметры обеих категорий взаимно влияют друг на друга. Геометрические показатели изделий, их конфигурация могут оказывать влияние на напряжения, распределяемые в материале и поверхностных слоях. И наоборот, напряжения, получаемые в ходе технологических операций и стадий эксплуатации, могут с течением времени привести к изменениям геометрических показателей высокоточных деталей. Это говорит о взаимной связи и обусловленности явлений, сопровождающих технологический и эксплуатационный процессы [5].

Разнообразные методы механической обработки деталей при одинаковой шероховатости могут создавать в поверхностных слоях различную структуру материала. Изменение при этом твердости поверхностного слоя существенным образом влияет на прочность деталей и износостойкость поверхностей трения [6].

В настоящее время решение проблемы обеспечения эксплуатационных свойств деталей машин и соединений сводится к решению 2 типов задач:

1) Задачи конструктора по выбору материала детали, определению их размеров, точности и параметров качества поверхностного слоя, обеспечивающих необходимые эксплуатационные свойства, исходя из функционального назначения.

2) Задачи технолога по технологическому обеспечению точности размеров и параметров качества поверхностного слоя деталей, назначенных конструктором.

Качество поверхностного слоя влияет на эксплуатационные свойства, такие как контактная жесткость, трение и износ, герметичность соединений, прочность посадок с натягом, сопротивление усталости и коррозионную стойкость [8].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.