Для деталей с низким качеством исходного поверхностного слоя обработка занимает значительное время (до 60 мин). Аналогичная ситуация возникала при обработке закаленных и азотированных поверхностей [37]. В этих случаях снижение производительности обработки объясняется тем, что в процессе снятия значительного слоя материала происходит существенный нагрев среды, изменяются ее реологические свойства, повышается текучесть и, как следствие, уменьшается жесткость.

Таким образом, все рассмотренные выше способы имеют ряд недостатков, которые не позволяют широко применять их для финишной обработки сложных каналов деталей. Однако по таким показателям, как шероховатость и точность обработанной поверхности сложных каналов, а также удельному съему металла, процесс АЭО имеет преимущество перед другими способами финишной обработки [43].

1.3 Анализ технологических возможностей процессов абразивно-экструзионной обработки

ПроцессAbrasiveFlowMachineProcess или ЕxtrudeHone в литературе нашей страны имеет несколько названий: экструзионное хонингование (ЭХОН), экструзионное шлифование (ЭШ) или абразивно-экструзионная обработка.

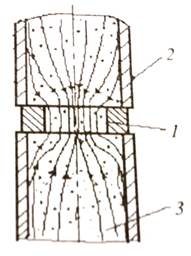

Рисунок 4. Схема процесса абразивно – экструзионной обработки

Суть процесса (рис.4) заключается в снятии слоя материала с поверхности обрабатываемого канала детали 1 при перепрессовывании под давлением через него при помощи цилиндров 2 рабочей среды 3, состоящей из вязкоупругого основания, наполненного твердыми рабочими элементами (чаще всего абразивными зернами различных видов). При этом формируется направленный поток, на поверхности которого расположены абразивные зерна. Отслеживая внутреннюю поверхность канала, поток обеспечивает взаимодействие микровыступов активных зерен с микронеровностями поверхности. При этом реализуется широкий спектр типов контактирования, который и определяет характер обработки поверхности по всей ее длине.

Далее в этой работе процесс будет называться только абразивно-экструзионной обработкой. Это название наиболее точно отражает сущность данного метода, как сочетание экструзии среды (продавливания под давлением) через канал и абразивного воздействия частиц на обрабатываемую поверхность.

По данным одного из ведущих зарубежных специалистов в этой области L. Rhoades [44], к настоящему времени выделились четыре принципиальные схемы процесса:

¾ двунаправленная обработка сквозных каналов и наружных поверхностей в закрытых камерах (two-way abrasive flow machines);

¾ односторонняя обработка сквозных каналов и наружных поверхностей в закрытых камерах (one-wayabrasiveflowmachines);

¾ обработка несквозных полостей с наложением вибрации (orbital abrasive flow machines);

¾ обработка микроотверстий (micro flow abrasive machines).

Двунаправленная АЭО сквозных каналов и наружных поверхностей в закрытых камерах, в свою очередь, осуществляется по двум принципиальным схемам — продавливание абразивных рабочих сред через или вдоль неподвижной детали и перемещение в среде обрабатываемой детали. Наиболее широкое применение в мире получило первое направление - продавливание среды через закрепленную деталь.

Практика показывает, что на производительность, качество и технологические возможности процесса АЭО влияет большое количество факторов, которые можно объединить в следующие группы:

¾ конструктивные особенности обрабатываемой детали;

¾ конструктивные особенности устройств, создающих течение среды;

¾ конструктивные особенности устройств, формирующих характер потока среды;

¾ состав рабочей среды и технология ее приготовления;

¾ особенности специальных способов обработки.

При создании технологии АЭО необходимо учитывать взаимное влияние вышеперечисленных факторов.

1.3.1 Конструктивные особенности обрабатываемой детали

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.