Для двунаправленной абразивно-экструзионной обработки схема конструкций по расположению рабочих камер бывает:

- вертикально-оппозитная схема;

- параллельная схема, с соединением поршней рамой;

- соосная схема, при которой управляющий цилиндр находится на штоке верхнего рабочего цилиндра;

- соосная схема, при которой верхний рабочий цилиндр перемещается прессом по направляющим колоннам траверсы;

- соосная схема с поворотным суппортом;

- соосная схема с соединительным каналом;

- трубчатая система со шнеком;

- схема с механизмом поворота цилиндров на угол 90°.

Для продавливания среды через обрабатываемую деталь применяются следующие механизмы:

цилиндр с поршнем;

цилиндр с эластичными стенками и дном;

цилиндр с эластичной «гармошкой»;

камера с сильфоном, обладающим эффектом памяти;

камера с диафрагмой;

камера со шнеком;

камера с направляющими элементами

Для контроля или автоматизации процесса используются микропереключатели [47, 48], датчики положения поршней [49], концевые выключатели [47, 50] и трособлочная система в виде барабана с сигнальным флажком [51], но в основном контрольная система в установках не используется, а устанавливают счетчики ходов элементов обеспечивающих продавливание среды.

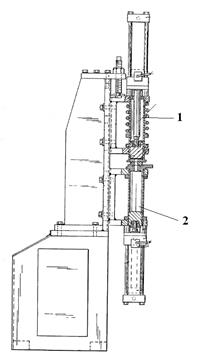

При обработке сквозных каналов для продавливания вязкоупругих сред, наибольшее распространение получила конструкция с двумя оппозитно расположенными вертикальными поршневыми гидроцилиндрами 1 и 2 (рис. 1.5), в которых совместно смонтированы рабочие и управляющие полости с приводом от гидравлической системы [28, 48, 52…56]. Практика показала, что при длительной эксплуатации существует вероятность попадания среды через прокладки из рабочих полостей в управляющие полости [46].

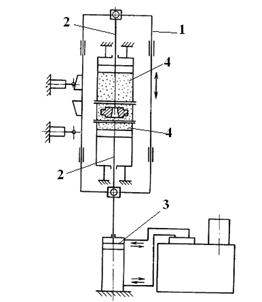

Этот недостаток устраняется разработкой конструкций, в которых рабочие и управляющие цилиндры разъединены. В частности разработано устройство с рамой 1 (рис. 5), которая жестко связана с поршнями 2 и с приводом 3 возвратно-поступательного перемещения двух вертикальных гидроцилиндров 4 [57].

Создано устройство, в котором силовые цилиндры каждого из экструдеров расположены параллельно рабочим цилиндрам перемещения абразивной массы и симметрично относительно их оси, а штоки поршней цилиндров экструдеров связаны между собой [49, 51]. Однако такие конструкции существенно увеличивают габаритные размеры устройств.

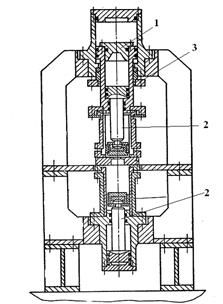

Удачной является конструкция, в которой гидроцилиндр привода перемещения подвижной камеры 1 установлен соосно с гидроцилиндрами перемещения поршней 2, и при этом его корпус жестко соединен с корпусом неподвижной камеры (рис. 6). Шток выполнен в виде корпуса гидроцилиндра перемещения поршня, причем подвижная камера и поршни устанавливаются посредством внедренных в устройство сферических опор 3.

Рисунок 5. Схема установки с двумя оппозитно расположенными цилиндрами

Для улучшения конструкции применен массивный поворотный суппорт, несущий механизм выдавливания и обрабатываемое изделие.

Для равномерного распределения сил в наиболее нагруженных узлах, все элементы привода устанавливают на станине с возможностью периодического перемещения по оси цилиндров и фиксации в заданных положениях, соответствующих различным положениям поршней в точках с их нулевыми скоростями. Причем поршни соединены с ползуном посредством сферических опор, а манжетное уплотнение поршней выполнено в виде углового кольца из фторопласта с наклоном под углом 55...650, опирающегося на резиновое кольцо и поджимаемое крышкой через пакет съемных металлических прокладок.

Рисунок 6. Схема конструкции с рамой

Рисунок 7. Схема конструкции, в которой верхний цилиндр закреплен на штоке управляющего цилиндра

Другая компоновка групп устройств, предусматривает два вертикальных цилиндра 1 и 2, расположенных на одной плите 3 и соединенных горизонтальным каналом 4, но при таком расположении цилиндров появляется дополнительное сопротивление движению потока среды.

2 Модели контактных процессов, возникающих при взаимодействии рабочей среды и обрабатываемой детали

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.