Наличие скругленных вершин и малых глубин микрорезания, как установил проф. Е. Н. Маслов, составляет основную особенность абразивного процесса. Округление царапающего элемента обеспечивает его высокую механическую прочность, большие фактические углы резания- царапания и наличие неравенства составляющих сил резания Рy > Рz.

Акад. Л. Д. Ландау теоретически доказал, что равновесная форма кристаллов должна состоять из небольшого числа плоских участков, которые не пересекаются под углом, а соединяются закругленными участками. Микровыступы и субмикровыступы зерен имеют значения самостоятельных царапающих элементов. Чем мягче режимы резания, тем отчетливее эта тенденция.

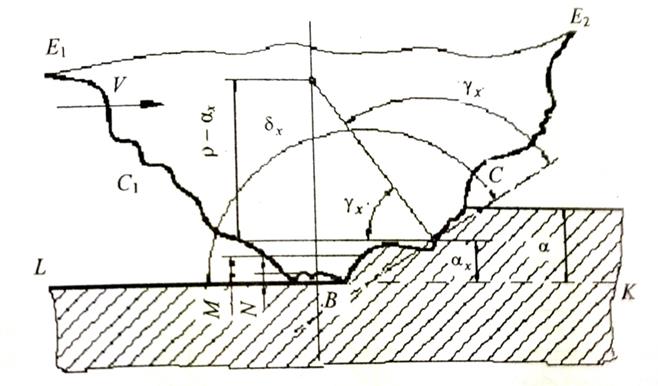

При контакте острия абразивного зерна со скругленной вершиной до некоторой глубины происходит лишь пластическая деформация, т. е. снятие металла с оттеснением его по краям царапины. При достижении определенной глубины процесс оттеснения переходит в резание (рис. 8). Относительная глубина, соответствующая началу стружкообразования, выражается формулой:

h = hc / r, где hс - глубина стружкообразования; г - радиус скругления.

Стружкообразование при шлифовании, по представлению некоторых авторов, производится абразивным зерном в виде многогранника, близкого к сфере, имеющей много острых кромок. Если принять, что глубина резания таким зерном составляет доли его диаметра, то в этом случае большинство режущих кромок зерна, которые можно уподобить микрорезцам, работают с отрицательными передними углами.

По данным проф. Е. Н. Маслова, значение глубины микрорезания при переходе от оттеснения к резанию в зависимости от пластичности материала равно 0,25... 1,16, а акад. И.В.Крагельский считает, что эта величина зависит от коэффициента трения µ и численно равна 0,17 и более. Для количественной оценки доли разрушенного металла проф. Н. И. Богомолов ввел безразмерный показатель - коэффициент стружкообразования Кс:

Кс = Vc / Vo, где Vc - объем металла, удаленного в виде микростружки; Vo - объем всей царапины.

Рисунок 8. Схема микрорезания абразивным зерном:

Ух - фактический передний угол в точке х; dх - фактический угол резания в точке х; ах- толщина снимаемого слоя в точке х; М - микровыступ; N -субмикровыступ; r - радиус режущего элемента

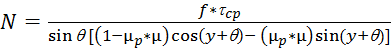

Случай микрорезания при поступательном перемещении царапающего элемента с радиусом г рассмотрен в работе [29] (рис. 8). Внешняя сила Р разложена на составляющие Рz и Рy. На переднюю поверхность царапающего элемента действуют элементарные нормальные силы (N1,N2,...Nn) и элементарные реактивные силы трения (Т1,Т2,...Тn). Величины составляющих сил резания определяются следующим образом:

Рy = N (соs у - µ sin у); Рz = N (sin у - µp соs у), где у - фактический угол резания; µ - коэффициент трения резания.

Величина срезающей силы S1, преодолевающей сопротивление снятию металла, находится по формуле:

S1 = N [соs(у+q) - µp sin(у+q)], где q - угол наклона плоскости т-т.

Значение силы S2, которая сжимает металл в направлении, нормальном к плоскости скалывания, находится по зависимости:

S2 = N [sin(у + q) + µp соs(у + q)]

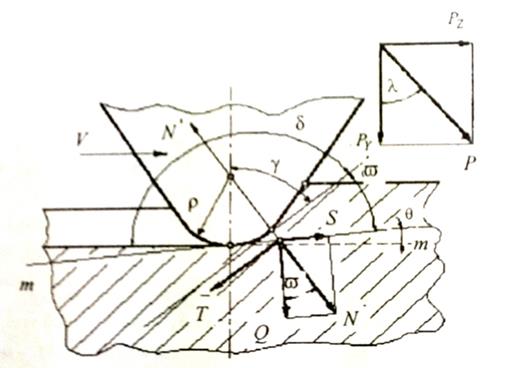

Величина нормальной силы N определяется как

, где f - поперечная площадь царапания;

, где f - поперечная площадь царапания;

tcp - напряжение при срезе;

µ - коэффициент внутреннего трения деформируемого материала в направлении плоскости скалывания.

Рисунок 9. Схема составляющих сил микрорезания и их реакции:

т-т - плоскость скалывания; Pz — касательная составляющая силы резания; Рy - нормальная составляющая силы резания; N — нормальная сила; T — сила трения; S — сила, преодолевающая сопротивление резанию, Q - сила, сжимающая металл в направлении, нормальном к плоскости т-т, q — угол наклона плоскости т-т, l — угол наклона силы резания, v — угол наклона силы N

Чем больше отношение твердости абразива к твердости обрабатываемого материала, тем больше величина износа последнего. Аналогичные результаты получили М. М. Хрущев и М. А. Бабичев. Они же выявили линейный характер зависимости относительной износостойкости от твердости материала, что подтвердило работы зарубежных исследователей.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.