Имеющиеся дефекты в материале лопатки при таких режимах становятся центрами зарождения трещин и дислокаций, а поскольку структура материала изменена в поверхностном слое, который оказывается наиболее нагруженным при всех видах напряженного состояния, то разрушение деталей при эксплуатации, как правило, начинается именно с поверхности [16].

1.1.2 Конструктивно – технологический анализ сложнопрофильных деталей технологической оснастки

Сложнопрофильные детали технологической оснастки применяют при формообразовании во время заготовительной операции.

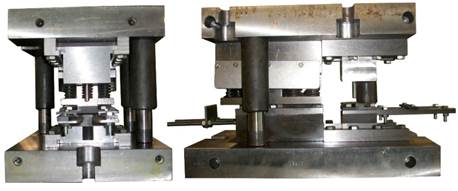

Для формирования металлических профилей различных конфигураций применяют профилирующие пресс-матрицы (рис.3). К формирующим пояскам пресс-матриц, которые окончательно создают профиль, предъявляют повышенные требования по качеству поверхностного слоя. Аналогичны требования к формирующим поверхностям вырубных штампов, пресс-форм, сопел термопластавтоматов и т.д.

Рисунок 3. Технологическая оснастка со сложнопрофильными поверхностями

Так как шероховатость формируемого прессованием изделия определяется шероховатостью выходной части канала, по которому прессуется расплав металла или полимера, при изготовлении необходимо обеспечить шероховатость выходной части Ra 0,2…0,32 мкм.

Зона окончательного формирования изделия испытывает значительные температурные и силовые воздействия со стороны прессуемого расплава. Для повышения износостойкости и работоспособности выходная часть канала обязательно подвергается операциям термической обработки.

Чтобы повысить сопротивление усталости, прочность и коррозионную стойкость деталей, необходимо уменьшать величину дефектного поверхностного слоя, снижать шероховатость, увеличивать микротвердость поверхностного слоя, повышать уровень сжимающих и уменьшать величину растягивающих остаточных напряжений [17].

Для этого в технологии традиционного машиностроения используют операции ФО: шлифование, полирование, доводку, суперфиниширование и т.д. [18]. Однако финишная обработка криволинейных поверхностей и каналов деталей ЛА традиционными способами практически не применяется из-за затрудненного доступа инструмента к обрабатываемой поверхности. Поэтому для этих целей используют специальные технологии финишной отделки [13].

1.2 Современный уровень процессов финишной обработки сложнопрофильных деталей

К специальным методам финишной отделки относят способы, в которых в качестве инструмента применяется поток разнообразных жидкостных или уплотнительных сред, несущих рабочие элементы, которые при перемещении вдоль обрабатываемой поверхности вступают в контакт с ее неровностями. Наряду с этими способами для улучшения качества сложных поверхностей до сих пор широко применяется и ручная доводка [18].

Известно, что при выборе способа ФО используются показатели качества детали, чаще всего точность изготовления и качество поверхностного слоя. Достаточные условия выбора характеризуются производительностью, технологической себестоимостью и технологической надежностью процесса [19].

Однако известные способы финишной обработки (табл. 2), обладают рядом особенностей и недостатков, которые делают неэффективным их применение для финишной обработки профильных деталей ЛА.

При электрохимическом шлифовании (ЭХШ) основное растворение материала детали происходит на выступах микронеровностей наружной поверхности вследствие более высокой плотности тока на их вершинах. Снятие металла в каналах практически отсутствует.

Уменьшение шероховатости в каналах при электрохимической обработке (ЭХО) обеспечивается анодным растворением металла в среде проточного электролита при малых зазорах между деталью и инструментом. Образующиеся в результате реакции продукты анодного растворения (гидраты окислов металлов) уносятся потоком прокачиваемого электролита [20].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.