Так как в нашем случае производство серийное, то нам следует выбирать универсальные приспособления: патроны, машинные тиски, поворотные столы, кондукторные приспособления и прочее, предусматривая для них дополнительные наладки для заданного изделия. I *

При проектировании приспособления желательно применять пневматические или. гидравлические приводы зажимов, предусматривать возможность обработки детали одновременно на двух позициях или по несколько.штук одновременно.

Для обработки данной детали возможно использование станочных приспособлений следующих, компановок:

- приспособление тисочного типа с установкой заготовки на один из торцов и прижимом с помощью прихвата. Преимуществом данного приспособления является его дешёвая стоимость и относительно небольшие габариты. К недостаткам можно отнести следующее: при использовании данного приспособления необходимо высокая квалификация рабочего и большое вспомогательное время для установки детали, так как велика вероятность невыполнения чертёжных размеров детали, кроме этого деталь необходимо обработать с 4-х сторон, а следовательно достаточно большое время на обработку одной детали;

- приспособление с установкой детали на оправку по расточенному отверстию с дополнительным ориентированием детали по одному из отверстий 09 мм и винтовым, зажимом детали по торцу. К недостаткам данного приспособления относится приме-пение винтового зажима, что увеличивает вспомогательное время на установку детали, так как необходимо, полностью до упора отводить прижимной фланец чтобы установить и снять деталь с оправки.

Предлагаю для обработки детали использовать многоместное приспособление с установкой заготовки на оправку и дополнительной ориентацией по одному из отверстию. Будем обрабатывать одновременно 4 детали, причём на каждой позиции будет обрабатываться конкретная сторона детали. Это позволит с малым вспомогательным временем на установку получать деталь соответствующую требованиям чертежа. Кроме того для автоматизации приспособления будем использовать 2 гидроцилиндра: один будем использовать как оправку и одновременно как зажимной элемент, который с помощью планки, будет прижимать деталь к установочной плоскости; второй гидроцилиндр будем использовать для подвода и отвода прижимной планки в канавку тягового вала 1-ого гидроцилиндра. Такая автоматизация приспособления позволит -использовать его совместно со станком ЧПУ и ПР, кроме этого позволит полностью исключить труд человека из цикла обработки и полностью автоматизировать процесс \ обработки детали.

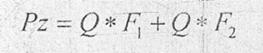

Согласно схеме базирования заготовки на фрезерной операции рассчитаем необходимое-усилии зажима по следующей формуле:

где Pz - окружная сила резания

Fj, F2 - коэффициент трения заготовки с установочными и зажимными элементами.

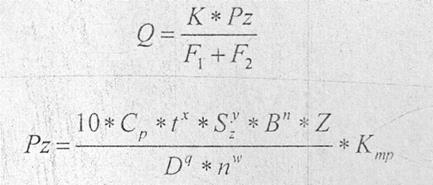

Вводя коэффициент запаса К>1, получим окончательно:

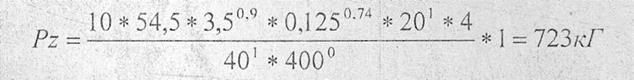

где Z - число зубьев фрезы п - частота вращения фрезы C,x,y,n,q,w - коэффициент и показатели степени [1,с.250] С=54,5 х-0.9 у=0,74 n=l q=l w=0

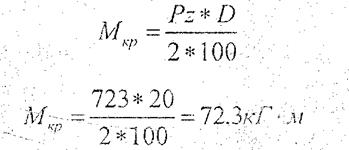

Определим крутящий момент при фрезеровании:

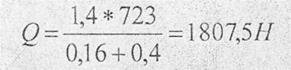

Определим усилие зажима:

Исходя из требуемого усилия выбираем гидроцилиндр по ГОСТ 15608-81: гидроцилиндр с диаметром цилиндра 40 мм и диаметром штока 22 мм, который обеспечивает тянущее усилие 85ООН при номинальном давлении 5 мПа с ходом штока 60 мм.

2.2 Расчёт приспособления на точность

Заготовку будем базировать по отверстию 03 8117, а также ориентировать заготовку будем с помощью одного из отверстий 09 мм. Зажим заготовки будем производит по торцовой поверхности в размер 70 мм. ">т<, обеспечит нам прижим заготовки по плоскости в размер 37 мм, и кроме этого - ни южное положение , заготовки в приспособлении при фрезеровании.

Таким образом исходя из схемы установки заготовки в приспособлении [рассчитаем погрешность.установки для следующих параметров:

Г'.;. й75±од!-. . 7..'Т,'." ■ " * jj - 09 ' ; :. д. г| .".."".г"; : ; | \ ; 2+ ,. ■

!/""'■".; - 90°±20'; " *

i :- 88°! 0'±16'; . ___________ ______ ! '

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.