|

№ опер. |

Наимен. опер. Оборудование |

Содержание операции |

|

|

010 |

Токарная с ЧПУ 16К20ФЗ |

1Подрезать торец, выдерживая размер 72,4±0,4 2. Расточить отверстие, выдерживая размер Ø130+1,0 3.Расточить фаску, выдерживая размер 3. Контролировать |

|

|

010 |

Токарная с ЧПУ 26К20ФЗ |

1. Расточить отв. предварительно до Ø36,5+0,39 напроход 2. Подрезать торец начерно в размер 74±1 3. Расточить отв. окончательно до Ø37,3+0,76 напроход 4. Подрезать торец начерно в размер 12±0,2 5. Точить пов. предварительно, выдерживая размер Ø57,5-0,3 мм 6. Подрезать торец начисто в размер 73,5±0,4 7. Точить пов. окончательно, выдерживая размер Ø57,1-0,19 мм 8. Подрезать торец начисто в размер 13+0,3 с одновременным точением канавки 3+0,25 до Ø55,5-0,71 9. Точить 2 фаски 1x450 10. Проточить канавку до Ø55,5-0,71 11. Контролировать |

|

|

015 |

Токарная с ЧПУ 26К20ФЗ |

1. Точить пов. предварительно, выдерживая размер Ø64-0,2 мм 2. Подрезать торец в размер 70,3-0,3 мм 3. Точить 2 фаски 1x450 4. Подрезать торец начерно в размер Зб±0,3 мм 5. Точить пов. окончательно, выдерживая размер Ø62,6-0,19 мм с одновременной подрезкой торца начисто в размер 36,5±0,3 мм 6. Проточить пов-ть до Ø96-0,8 на глубину 0,6 мм 7. Подрезать торец в размер 3±0,1 до Ø56-0,74 8. Точить канавку 3+0,25 до Ø61,5-0,74 с одновременной подрезкой торца начисто в размер 37-0,3 9. Проточить канавку до Ø61,5-0,74 10. Контролировать |

|

|

020 |

Сверлильная с ЧПУ 2Н125Ф2 |

1. Сверлить 4 отверстия Ø9+0,3 мм напроход 2. Цековать 4 отверстия Ø14+0,43 мм на глубину 9±0,2 мм 3. Сверлить 2 отверстие под резьбу Ø50,3 напроход 4. Зенковать фаску в отв., выдерживая угол 1200 5. Нарезать резьбу М6-7Н напроход 6. Контролировать |

|

|

025 |

Фрезерная с ЧПУ 6Р12Ф2 |

1. Фрезеровать 4 лыски одновременно, выдерживая размеры 39,5-0,2 мм, 34-0,2 мм, 84,5-0,5 мм, 79-0,5 мм 2. Контролировать |

|

|

030 |

Алмазно-расточн. с ЧПУ ВС-258ФЗ |

1. Расточить отверстие напроход, выдерживая размер Ø38+0,025 мм 2. Контролировать |

|

|

035 |

Контроль |

||

|

040 |

Транспортирование |

Транспортировать детали на участок сборки |

|

1.4 Нормирование технологического процесса

1.4.1 Расчет режимов резании и То табличным методом

Расчёт режимов резания производим в следующей последовательности:

1 Выбор режущего инструмента

1.1 Выбор типа резца Таблица 17 [5, с. 125]

1.2 Выбор материала режущей части резца Таблица 5 [5, с. 116]

1.3 Определяем геометрические параметры Таблица 17 [5, с. 125]

2 Выбор режимов резания

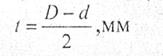

2.1 Определение глубины резания

где D и d - диаметр до и после обработки

2.2 Назначение подачи Sо Таблица 19 [5, с.271]

2.2.1 Коррекция S по паспорту станка

2.3 Назначение периода стойкости. Карта Т-3 [2, с.26]

2.4 Определение скорости резания. Карта Т-6 [2, с.37]

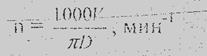

2.5 Определение частоты вращения шпинделя

где V - расчетная скорость резания, м/мин;

D - диаметр обрабатываемого отверстия, мм

2.5.1 Корректировка частоты вращения шпинделя по паспорту станка

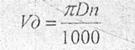

2.6 Определение действительной скорости резания

2.7 Определение силы резания

Pz = PTaб*K*K2, Н (4)

где К1 - коэффициент, зависящий от обрабатываемого материала

Карта Т-5 [2,с.36]

К2 - от скорости резания и переднего угла при точении

Карта Т-5 [2,с.36]

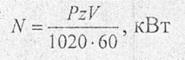

3.8 Определение мощности потребной на резание

3.8.1 Проверочный расчет N ≤ Nшт

Nшт = Nдв*ζ,

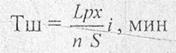

3.9 Определение машинного времени на обработку

где Lpx - длина рабочего хода, мм

i - количество проходов

Lpx = Lp+y+Δ, мм где Lp - длина резания, мм у и Δ - величина врезания и перебега [2,с.302]

Таким образом, рассчитываем режимы резания на все операции и заносим их в таблицу 4

Таблица 4 - Сводная таблица режимов резания

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.