1.4.2 Расчет технических норм времени табличным методом

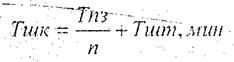

Расчёт норм времени производим в следующей последовательности: В среднесерийном производстве определяется норма штучно-калькуляционного времени:

где Тпз - подготовительно-заключительное время, мин;

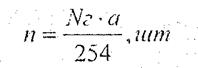

n - количество деталей в партии, шт;

Тшт - время на изготовление единицы изделия, мин.

где Nгод - годовой выпуск продукции, шт;

а - периодичность запуска, дни.

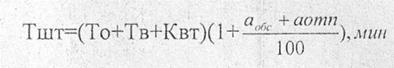

где То - машинное время;

Тв - вспомогательное время, мин;

Квт - коэффициент вспомогательного времени, Квт = 0,76;

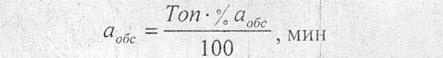

аобс - время обслуживания рабочего места, мин;

аопт - время на отдых и личные потребности, мин.

![]()

где Тус - время на установку и снятие детали, мин; Карта 2 [3,с.33]

Тп - время связанное с переходом; Карта 22 [3,c.77]

Тво - время на операцию;

Тиз - время на измерение; Карта 84 [3,с. 188]

Туп - время на управление, мин.

аобс = 4% Карта 88 [3,с.203];

Тпз Карта 23 [3,с.85].

Результаты расчетов сводим в таблицу 5

Таблица 5 - Результаты расчетов норм времени В минутах

|

Номер и наименование операции |

Тв |

Тпз |

|||||||||

|

То |

Тус |

Тмв |

Топ |

Тобс+Тот |

Тшт |

Тпз1 |

Тпз2 |

Тпз3 |

n, шт. |

Тшк |

|

|

005 токарная с ЧПУ |

0,79 |

0,22 |

0,19 |

1,11 |

0,042 |

1,29 |

9,7 |

13 |

5,1 |

945 |

1,25 |

|

010 токарная с ЧПУ |

1,42 |

0,22 |

0,19 |

1,78 |

0,046 |

1,96 |

9,7 |

13 |

5,1 |

945 |

2,04 |

|

015 токарная с ЧПУ |

1,16 |

0,22 |

0,19 |

1,48 |

0,022 |

1,65 |

9,7 |

13 |

5,1 |

945 |

1,72 |

|

020 сверлильная с ЧПУ |

1,83 |

0,17 |

0,3 |

2,05 |

0,098 |

2,44 |

12,5 |

12 |

4,2 |

945 |

2,61 |

|

025 фрезерная с ЧПУ |

1,2 |

0,15 |

0,28 |

1,58 |

0,253 |

1,98 |

12,5 |

11,5 |

5,6 |

945 |

2,10 |

|

030 алмазно-расточн. с ЧПУ |

1,44 |

0,2 |

0,23 |

1,87 |

0,125 |

2,19 |

11,5 |

5 |

3,5 |

945 |

2,25 |

1.5 Выбор оборудования, систем транспортирования и управления

Для обработки детали на токарной, сверлильной и фрезерной операциях выбираем многоцелевые станки с ЧПУ с необходимой мощностью электродвигателя и наибольшему диаметру обрабатываемой заготовки. Таким образом для изготовления детали мы будем использовать токарный станок с ЧПУ 16К10ФЗ, сверлильный станок с ЧПУ 2Н125Ф2 и фрезерный станок с ЧПУ 6Р12Ф2. Для обеспечения отверстия высокой точности будем использовать алмазно-расточной с ЧПУ станок ВС-258ФЗ.

Это обеспечит: 1) обработку детали в автоматическом режиме;

2) возможность быстрой переналадки оборудования при смене объекта производства;

3) стыковку основного оборудования с станспортно-нако-пительными системами, промышленными роботами (ПР).

Количество оборудования для выполнения каждой из операций выбираем так, чтобы синхронизировать процесс изготовления детали. Анализируя полученное штучно-калькуляционное время, мы видим, что оно на всех операциях, кроме 005 (в 2 раза меньше), приблизительно равно. Т.е. на 005 операцию нам целесообразно поставить 1 станок, а на все остальные по 2 станка. Для передачи заготовок с операции на операцию будем использовать тактовые столы. Также между операциями необходимо предусмотреть межоперационные заделы, т.к. полностью синхронизировать процесс обработки детали не удаётся.

В качестве средств доставки заготовок к станкам и вывоза готовой продукции от станков используем портальный транспортёр. В качестве системы обслуживания станков используем ПР, предназначенный для обслуживания станов с ЧПУ. Критерием выбора ПР служит соответствие массе детали, а также номенклатура станков.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.