В теории надёжности отсутствует единственный универсальный и одновременно эффективный метод оценки ПН отрабатываемого изделия. Не закрыт вопрос и об определении областей эффективного применения различных методов и моделей. Из этого следует, что ни одной из моделей в отдельности недостаточно для точной и достоверной оценки ПН отрабатываемого АО. Очевидной перспективой в поиске эффективных методов оценки ПН отрабатываемого АО оказывается применение комплексного алгоритма оценки ПН, объединяющего сильные стороны известных методов: метода, использующего аппроксимирующую модель (модель роста надёжности - модель реализации процесса изменения надёжности объекта при отработке); методов, основывающихся на построении рекуррентных соотношений с использованием формулы полной вероятности; классический метод обработки результатов испытаний, проводимых по схеме Бернулли (биномиальных испытаний).

3.2. Сравнительный анализ моделей оценки надежности АС в процессе отработки и испытаний.

Модели оценки надежности АС в процессе отработки и испытаний.

Биномиальная модель [2].

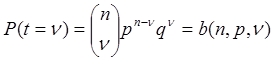

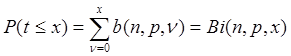

В модели, относящейся к схеме испытаний Я. Бернулли,

рассматривается последовательность n независимых испытаний, в каждом из которых

возможны два исхода: А и ![]() (например, успех и отказ). Вероятности

исходов равны р и q

соответственно, причем р = 1 –

q. В каждом испытании вероятность р постоянна. При этих предпосылках

рассматривается случайная величина t — возможное число исходов вида

(например, успех и отказ). Вероятности

исходов равны р и q

соответственно, причем р = 1 –

q. В каждом испытании вероятность р постоянна. При этих предпосылках

рассматривается случайная величина t — возможное число исходов вида ![]() (например,

отказов) в n

испытаниях. Вероятность

(например,

отказов) в n

испытаниях. Вероятность ![]() того, что в n

испытаниях будет ровно

того, что в n

испытаниях будет ровно ![]() отказов,

и вероятность

отказов,

и вероятность ![]() того, что в n

испытаниях число отказов не превысит некоторого фиксируемого значения х, выражаются с помощью

соотношений

того, что в n

испытаниях число отказов не превысит некоторого фиксируемого значения х, выражаются с помощью

соотношений  ,

,

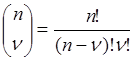

, где

, где

.

. ![]() и

и ![]() - обозначения, используемые далее для

сокращения записи.

- обозначения, используемые далее для

сокращения записи.

Здесь n и р параметры,

а выражение ![]() — функция биномиального

распределения. Корни

— функция биномиального

распределения. Корни![]() и

и![]() уравнений

(Клоппера-Пирсона)

уравнений

(Клоппера-Пирсона) ![]() ,

, ![]() ,

, ![]() являются

соответственно верхней и нижней границами доверительного интервала [

являются

соответственно верхней и нижней границами доверительного интервала [![]() ] для параметра p, причем

] для параметра p, причем ![]() .

.

В

приведенных уравнениях величина d — число наблюденных (зарегистрированных)

исходов ![]() (отказов) в n испытаниях;

(отказов) в n испытаниях; ![]() — доверительная вероятность.

— доверительная вероятность.

Корни ![]() и

и ![]() выражаются в виде соотношений

выражаются в виде соотношений ![]() ,

, ![]() , вычисляемые через неполную

бэта-функцию (

, вычисляемые через неполную

бэта-функцию (![]() ).

).

Аппроксимационная модель [3].

Аппроксимирующая модель характеризуется допущениями: испытания в процессе отработки изделия делятся на этапы моментами внесения доработок; внутри этапа испытания (опыты) независимые; надёжность объекта испытаний изменяется только в результате доработок; доработка может проводиться как после отказа, так и после успешного испытания; относительный вклад каждой доработки в изменение надёжности изделия выражается числом устранённых причин отказов; вклад устранения одной причины отказа в изменение надёжности отрабатываемого изделия постоянный для данного периода испытаний.

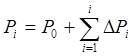

Модель

строится на основе логико-вероятностного принципа. При этом, анализируются в

виде линейной аппроксимации приращения значений оцениваемого ПН (![]() - приращение вероятности безотказной

работы) в результате проведения доработок конструкции.

- приращение вероятности безотказной

работы) в результате проведения доработок конструкции.

![]() , где аi

- коэффициент, характеризующий изменение оставшейся после (i-1)-ой

доработки вероятности отказа (1–Рi-1) за счёт i-ой

доработки; вi - коэффициент, характеризующий снижение

достигнутой вероятности безотказной работы Рi-1 за счёт i-ой

доработки; i - индекс, характеризующий номер доработки (

, где аi

- коэффициент, характеризующий изменение оставшейся после (i-1)-ой

доработки вероятности отказа (1–Рi-1) за счёт i-ой

доработки; вi - коэффициент, характеризующий снижение

достигнутой вероятности безотказной работы Рi-1 за счёт i-ой

доработки; i - индекс, характеризующий номер доработки (![]() - количество доработок). Известна связь i

= i(j), где j - номер опыта в последовательности испытаний (

- количество доработок). Известна связь i

= i(j), где j - номер опыта в последовательности испытаний (![]() - объём испытаний). Линейная модель

учитывает возможность как повышения, так и снижения достигнутого значения Рi-1,

т.е.

- объём испытаний). Линейная модель

учитывает возможность как повышения, так и снижения достигнутого значения Рi-1,

т.е. ![]() . Коэффициент ai

характеризует эффективность проведенной доработки изделия, т.е. долю

вероятности отказа, преобразуемую в приращение

. Коэффициент ai

характеризует эффективность проведенной доработки изделия, т.е. долю

вероятности отказа, преобразуемую в приращение ![]() .

Коэффициент вi характеризует негативную сторону доработки и

количественно определяет степень уменьшения достигнутой Рi-1.

Значение коэффициента аi определяется объёмом получаемой при

испытаниях информации, позволяющей достоверно устанавливать и устранять причины

отказов, значение коэффициента вi - информации, анализ

которой привел к ошибочным выводам относительно причин отказов и,

соответственно, к доработкам, снижающим ПН. Естественно, что чем больше причин

отказов устраняется одной доработкой, тем существеннее её влияние на ПН

изделия. Поэтому вводится предположение, что аi = кia;

вi = кiв, где кi - количество

устраняемых i-ой доработкой причин отказов; а, в - постоянные

коэффициенты, характеризующие эффективность устранения одной причины отказа.

Таким образом, функция изменения ПН отрабатываемого изделия имеет вид:

.

Коэффициент вi характеризует негативную сторону доработки и

количественно определяет степень уменьшения достигнутой Рi-1.

Значение коэффициента аi определяется объёмом получаемой при

испытаниях информации, позволяющей достоверно устанавливать и устранять причины

отказов, значение коэффициента вi - информации, анализ

которой привел к ошибочным выводам относительно причин отказов и,

соответственно, к доработкам, снижающим ПН. Естественно, что чем больше причин

отказов устраняется одной доработкой, тем существеннее её влияние на ПН

изделия. Поэтому вводится предположение, что аi = кia;

вi = кiв, где кi - количество

устраняемых i-ой доработкой причин отказов; а, в - постоянные

коэффициенты, характеризующие эффективность устранения одной причины отказа.

Таким образом, функция изменения ПН отрабатываемого изделия имеет вид:  , где Р0 - значение ПН

изделия до первой доработки. После преобразований, проведенных по рассмотренной

схеме, выражение для модели роста ПН отрабатываемого изделия приобретает вид:

, где Р0 - значение ПН

изделия до первой доработки. После преобразований, проведенных по рассмотренной

схеме, выражение для модели роста ПН отрабатываемого изделия приобретает вид:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.