В настоящее время принято устанавливать водоглинистое отношение по уплотняемости, которая для низкого давления прессования и для встряхивания с допрессовкой — в диапазоне 41—55%, а для высокого давления прессования, включая безопочную формовку с горизонтальной стопкой, 37—42%. По глиносодержанию, определенному по номограмме, и уплотняемости можно определить влажность готовой смеси, если принять зависимость уплотняемости от водоглинистого отношения, равной 0,2—0,4 прямолинейной. Уплотняемость зависит от добавок (в том числе угля); из-за ее нелинейности в крайних значениях названного диапазона рекомендуется строить эмпирические зависимости для уплотняемости (градуировочные кривые) в конкретных производственных условиях, на этом основании назначать влажность смеси. Желательно, чтобы влажность готовой смеси была на ~1% больше влажности отработанной.

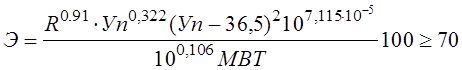

Для контроля смесеприготовления можно рекомендовать эффективность смешивания, определяемую из соотношения

или более упрощенно, но менее точно

1. где R—sсж , Уп—уплотняемость; МВТ—активная глина, %; по результатам титрования метиленовым голубым красителем.

Оборудование для безопочной формовки и задачи его развития

Инженеры Ю. Г. ВИНЮКОВ, А. И. ПОПОВ, канд. техн. наук Т. И. АХТЫРСКАЯ, инж. М. Г. СЕРЕБРО

Производство отливок в разовых песчано-глинистых формах в СССР и за рубежом составляет ~70% общего объема отливок и практически вряд ли изменится. Производство отливок в безопочных формах по сравнению с изготовлением их в опоках обеспечивает:

повышение производительности в 1,5—2 раза;

исключение опок, стоимость которых на современных автоматических линиях составляет 1>20%;

снижение металлоемкости оборудования в 2—2,5 раза;

сокращение энергозатрат на 20—30%;

сокращение в -~1,5 раза занимаемых производственных площадей и возможность встройки линий в действующие литейные цеха;

сокращение числа технологических операций и рабочих механизмов.

Современная безопочная формовка широко реализуется в мировой практике в виде автоматических линий безопочной горизонтально-стопочной формовки — формы с вертикальным разъемом (ВР) и автоматизированных и автоматических линий парной формовки — формы с горизонтальным разъемом (ГР). Разновидностью последнего способа является вертикально-стопочная формовка, повышающая выход годного на 5—10%.

Указанное оборудование работает на бентонитовых песчано-глинистых смесях с повышенной прочностью и стабильными физико-механическими свойствами.

В настоящее время в СССР заводы литейного машиностроения изготовляют следующие модели автоматических линий безопочной формовки (таблица). В отечественных литейных цехах работают ~25 образцов линий горизонтально-стопочной формовки модели АЛ2002 и две линии моделей АЛ23714 и АЛ28412. В указанных линиях используется шестипозиционный карусельный формовочный блок с пескодувно-прессовым формообразованием, что не только позволяет повысить производительность по сравнению с однопозиционными машинами, но и .обеспечивает ряд преимуществ: двустороннее прессование смеси в камерах; возможность несинхронной работы позиций формообразования, сборки форм и транспорта; простановку стержней непосредственно в форму; осмотр формы с двух сторон; удаление бракованных форм; выдачу формы после протяжки модельного комплекта, что устраняет отрицательное влияние упругой деформации формы после прессования и протяжки.

|

Значения параметров моделей автоматических линий |

||||

|

Параметр |

АЛ23712 (АЛ2002) |

АЛ23714 |

АЛ28412 |

АЛ24112 |

|

Способ сборки и положения разъема |

Горизонтальная стопка с ВР |

Вертикальная стопка с ГР |

Парная форма с ГР |

|

|

Размер форм, мм |

600х450 |

800х600 |

600х500 |

600х500 |

|

Производи-тельность, форм/ч |

360 |

360 |

360 |

320 |

|

Максимальная металлоемкость формы, кг |

30 |

80 |

15 |

25 |

|

Завод-изготовитель |

Тираспольский завод литейных машин |

Завод «Авто- литмаш» г. Ивано- Франковск |

В 1985 г. на московском опытном заво- де «Красная Пресня» будет изготовлен один образец |

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.