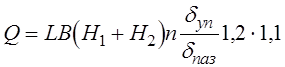

где L, В, Н1 и H2 — соответственно длина и ширина в свету, высота верхней и нижней опок; п — цикловая производительность формовочной линии, форм/ч; dуп, dраз —плотность смеси в уплотненном состоянии и состоянии засыпки; 1,2 — коэффициент, учитывающий срезание смеси с контрлада полуформ и просыпи; 1,1—коэффициент запаса, учитывающий качество смеси, указывает на то, что система гарантирует уровень брака смеси =510% (от производительности оборудования),

Расчетную производительность округляют до ближайшего большего значения производительностей типового ряда комплектов технологического оборудования, составленного по ряду предпочтительных чисел 16; 25; 40; 63; 100; 160; 250; 400 и 630 м3/ч, знаменатель этого ряда 1,6 соответствует требованиям норм технологического проектирования при выборе коэффициента использования основного смесеприготовительного оборудования, который должен находиться в диапазоне 0,5—0,8, но оставаться ниже коэффициента использования формовочной линии.

Система смесеприготовления по структуре разделена на ряд подсистем, входом и выходом которых являются бункера-накопители, выполняющие помимо технологических функций (отстой и усреднение смесей) роль компенсационных заделов, обеспечивающих надежную работу формовочной линии при сбоях. Требования к объемам и конфигурации бункеров, а также состав необходимого технологического оборудования приведены в паспортах-проспектах на комплекты технологического оборудования, разосланных всем ведущим проектным организациям.

Система смесеприготовления состоит из подсистем: дозирования, смешения и выдачи готовых формовочных смесей;

подготовки оборотной смеси;

приготовления освежающей композиции;

регенерации оборотной смеси (используется предпочтительно при приготовлении наполнительных и облицовочных смесей, но может быть рекомендована и для единых, особенно при литье немагнитных сплавов);

контроля технологических параметров формовочных материалов и смесей и системы управления технологическим процессом. Первые две подсистемы должны быть децентрализованы и обеспечивать смесью только свою формовочную линию. Их основной функцией является стабилизация состава и свойств оборотных смесей.

В многономенклатурных производствах, чтобы оперативно изменить свойства смеси, необходимо снимать инерционность системы — приготовлением наполнительных и облицовочных смесей или различных по свойствам единых, перепуская часть оборотной смеси через подсистему регенерации, где удаляется часть глинистой составляющей и добавляются необходимые освежающие компоненты. Такие системы подходят для формовочных линий с плавающей модельной оснасткой или с накопителями форм под заливку при использовании разных сплавов. Их целесообразно делать централизованными, чтобы они могли обслуживать несколько формовочных линий, поскольку оборотная смесь, не пошедшая на регенерацию, используется как наполнительная, а облицовочные смеси могут приготовляться поочередно для каждой линии. В централизованных системах с параллельными потоками наполнительных и облицовочных смесей, идущих от каждых смесителей, надежность системы повышается благодаря взаимозаменяемости бегунов в любых аварийных ситуациях.

Описанная система разработана для цеха стального литья одного из реконструируемых тракторных заводов и представлена схематично на рис. 1: 1— смеситель непрерывного действия с системой формуемость; 2 — смеситель периодического действия; 3 — многодиапазонный многокомпонентный дозатор непрерывно-дискретного действия; 4 — диагностический (имитационный) стенд смесеприготовления; 5 — АСУТП смесеприготовления (включает вычислительную технику, информационно-измерительный комплекс с подсистемами контроля свойств модели АУК.С и КТС Состав и пневмопочту доставки проб, экспресс-лабораторию формовочных материалов, оборудование КИП и автоматики); б—АСУТП Дозирования и смешивания; 7—сито тонкой очистки; 8--. шкивной магнитный сепаратор; 9—магнитный сепаратор верхнего действия; 10—аэратор отработанной смеси; II—сито грубой очистки; 12—барабанная сушилка; 13—элеватор; 14—установка пневморегенерации; 15—АСУТП регенерации; 16 — железнодорожные посты приемки формовочных материалов; 17—многодиапазонные многокомпонентные дозаторы дискретно-непрерывного действия; 18—АСУТП освежения; 19 — шнеколопастный смеситель непрерывного действия.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.