3 КОНТРОЛЬ КАЧЕСТВА ПРОДУКЦИИ

КОНТРОЛЬ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Прокатка в рабочем ритме разрешается только после получения удовлетворительного профиля, как по геометрическим свойствам, там и по качест-ву поверхности. Ритм задач в стан устанавливается в соответствии с расчетом циклом по калибровке и должен обеспечить номинальную для данного профиля производительность стана.

Ответственность за соблюдение установленного ритма прокатки возложена на оператора стана 2.1 (ПУ). Выбор ритма прокатки осуществляет старший мастер.

Контроль натяжения раската в черновой и промежуточной группах ведет оператор ПУ 2.1 по нагрузкам на приводные двигатели рабочих клетей.

Вальцовщики обязаны постоянно контролировать длину обрезаемых концов раската и качества реза для предотвращения «бурений» (аварий) в последующих клетях стана и своевременно давать команду дежурному слесарю на замену ножей.

Температура прокатки заготовок периодически контролируется нагревальщиком и старшим вальцовщиком черновой и чистовой групп с помощью телескопов радиационных пирометров типа АПИР-С со вторичными преобразо-вателями ПВ-6, установленными после клетей №2, 8, 14,20 и перед проволочным блоком.

ДЕФЕКТЫ ЗАГОТОВОК

На поверхности заготовок возможны наплывы, плена, трещины, пузыри и шлаковых включений и ужимин. Ужимины в свою очередь, если без сопутст-вующих трещин не являются браковочным признаком.

На поверхности исходной заготовки допускаются без зачистки отдельные мелкие раковины, вмятины, рябизна, плены глубиной не более 2мм, раскатанные загрязнения, закаты, трещины, риски и царапины глубиной не более 0,5мм.

Поверхностные дефекты, размеры которых превышают величину установлен-

ную стандартами, должны быть удалены с поверхности путем зачистки.

Зачистка должна быть пологая не шириной не менее пятикратной глубины дефекта. Удаление дефектов производиться с требованиями БТИ по зачистке заготовок на машинах абразивной зачистки. Заготовку после зачистки принимает сортировщик-сдатчик. Контроллер отдела технического контроля производит инспекторский контроль качества зачистки заготовки.

Многие из этих дефектов возможны из-за нарушения технологии разлива на машине непрерывного литья заготовки (МНЛЗ), неверное охлаждение заготовок, а так при неправильном нагреве в нагревательной печи.

ДЕФЕКТЫ ГОТОВОЙ ПРОДУКЦИИ

1. Овальность круглого профиля

Характеристика дефекта:

Овально образная форма круглого профиля по всей длине.

Причины возникновения:

Неправильно установлены зазоры между валками в предчистовой и чистовой клетях.

Неверно установлена валковая арматура.

Высокая температура нагретого металла.

Большое натяжение раската между клетями черновой и промежуточной группах.

Износ калибра.

Меры по устранению дефекта:

Установить зазоры между валками в предчистовой и чистовой клетях в соответствии с калибровкой.

Проверить установку валковой арматуры.

Снизить температуру нагрева металла в печи до температуры, предусмотренной в инструкции.

Отслеживание состояния калибров на валках.

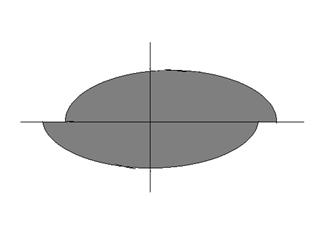

2.Смещение профиля.

Рисунок 1 – Изображение дефекта «смещение профиля»

Характеристика дефекта:

Смещенный профиль по сечению

Причины возникновения:

Неправильная настройка валков.

Неправильная установка валковой арматуры

Меры по устранению дефекта:

Настроить прокатные валки.

Настройка валковой арматуры.

3. Ус (односторонний)

|

Рисунок 2 - Изображение дефекта «односторонний ус»

Характеристика дефекта:

Продольный выступ с одной стороны прутка.

Дефект имеет значительную протяженность и распространяется на всю длину прутка/бунта, иногда на одном конце.

Микроструктура проката в зоне дефекта не изменяется.

Причины образования дефекта:

Неправильная калибровка и выработка предчистового калибра.

Неправильная настройка калибров и валковой арматуры.

Пониженная температура металла.

Меры по устранению дефекта:

Применение калибровки, гарантирующей отсутствие переполнения калибра.

Правильная настройка валков и валковой арматуры.

Использование калибров, не имеющих значительного износа.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.